Das internationale Technologieunternehmen Continental treibt die digitale Transformation im Industriesektor konsequent voran und legt mit der zunehmenden Vernetzung die strategische Grundlage zur Erweiterung seiner künftigen Geschäftsmodelle. „2020 werden weltweit rund 50 Milliarden Geräte miteinander vernetzt sein. Intelligente Fabriken, interagierende Maschinen und vernetzte Anlagen werden einer der essentiellen Bausteine entlang der gesamten industriellen Wertschöpfungskette sein“, sagt Hans-Jürgen Duensing, im Continental-Vorstand verantwortlich für die Division ContiTech. Continental unterstützt mit Technologien, Systemen und Apps dabei, Maschinen vorausschauend zu überwachen und so jederzeit den Zustand wichtiger Komponenten von Anlagen und Industriefahrzeugen festzustellen. Deshalb stellt Continental erstmals auf der Hannover Messe Lösungen für die vorausschauende Wartung und Zustandsüberwachung von Industrieanlagen und ‑maschinen vor.

Sensoren für Antriebsriemen und Luftfedern, Überwachungs- und Inspektionssysteme für Fördergurte sowie Apps helfen, unplanmäßige Ausfallzeiten zu vermeiden. Das steigert die Effizienz, erhöht die Betriebssicherheit, verbessert die Planung von Kapazitäten und senkt signifikant Kosten. Sensoren, Aktoren und Messgeräte sammeln regelmäßig Daten über Vibrationen, Druck, Belastung und Temperatur und senden diese an einen Rechner. „Prävention steht bei uns im Fokus, denn jeder ungeplante Stillstand hemmt die Produktivität. Unsere Kunden investieren zunehmend in vorbeugende Wartungskonzepte und nutzen verstärkt digitale Angebote. In Echtzeit generierte Datenströme bilden die Basis für einen kontinuierlichen Gesundheitscheck von Maschinen und Anlagen. Sie liefern die passende Wartungsempfehlung bereits vor einem Totalausfall. Aus den gewonnenen Daten können wir unseren Kunden dann zusätzliche Service- und Dienstleistungsangebote anbieten“, erklärt Duensing.

Intelligente Lösungen und mobile Serviceangebote

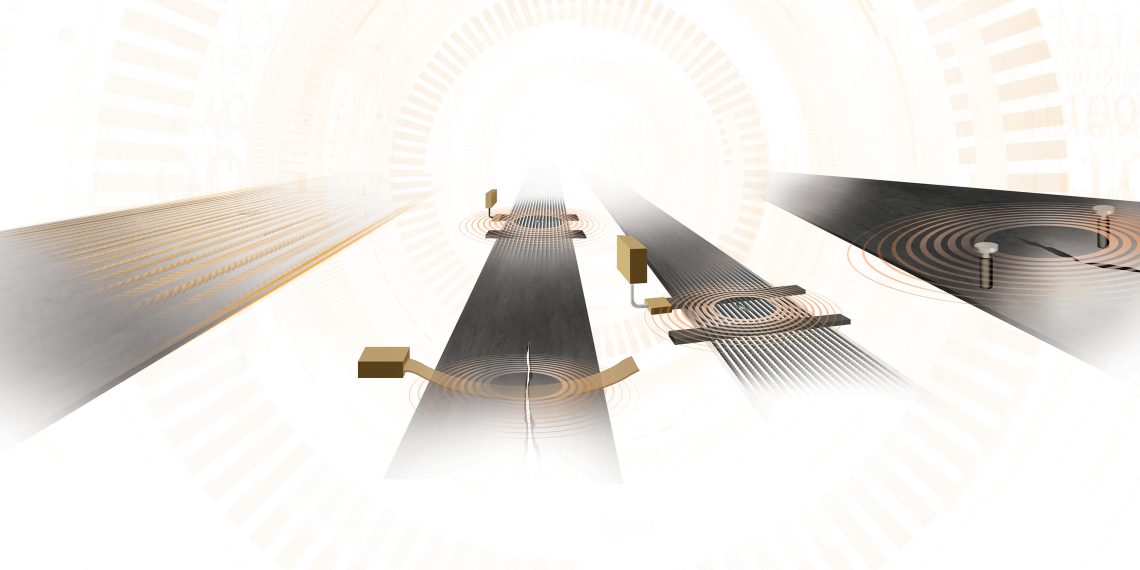

Continental stellt auf der Hannover Messe erstmals sein Konzept der Antriebsriemen der Zukunft vor. Die mit Sensoren ausgestatteten Riemen sollen künftig wichtige Zustände in Echtzeit messen und überwachen (Condition Monitoring). Der intelligente Antriebsriemen sendet Daten direkt an einen PC oder eine Steuereinheit – von der Temperatur über Längung bis hin zum Oberflächenverschleiß. Die Technologie wäre zum Beispiel bei Spezialmaschinen oder schwer zugänglichen Antrieben anwendbar.

Luftfedern, kommen in Anlagen, Maschinen und Industriefahrzeugen als pneumatisches Element zum Einsatz. Ausgestattet mit Sensortechnik kann die Höhe der Luftfedern elektronisch angepasst, der Innendruck überwacht sowie die Innentemperatur gemessen werden. Alle Daten werden im laufenden Betrieb aufgezeichnet und ausgewertet. Sind mehrere Luftfedern verbaut, können sie sogar einzeln angesteuert werden. So lassen sich Höhenunterschiede durch Beladung oder holprige Untergründe sofort ausgleichen. Kunden profitieren davon, dass digitale Luftfedern keine verschleißanfälligen mechanischen Regelungskomponenten mehr benötigen.

Das neueste Überwachungssystem für Stahlseilfördergurte sorgt dafür, dass Fördergurtanlagen auch bei einer hohen Auslastung langfristig störungsfrei laufen und wirtschaftlich arbeiten. Schäden wie Längsschlitze oder Verbindungsfehler werden mit der permanenten Überwachung durch das digital vernetzbare System frühzeitig erkannt. Anlagenbetreiber können so Reparaturen präventiv und rechtzeitig planen.

Ebenfalls zum Portfolio der digitalen Lösungen zählen Smartphone-Apps für iOS- und Android-Systeme. Mit der weiterentwickelten App ViProtect lassen sich beispielsweise Vibrationen analysieren. Damit kann das Schwingungsverhalten von Fahrerkabinen oder Motoren gezielt gemessen werden. Experten können das Fahrverhalten objektiv beurteilen, vorhandene Systeme besser bewerten und Simulationen mit realen Daten durchführen. Die App empfiehlt außerdem passende Lagerungssysteme.