Freisetzung von Ressourcen

Der akute Fachkräftemangel stellt aktuell große Herausforderungen für Unternehmen und ihre Beschäftigten dar. Weitere Faktoren sind Veränderungen im Produktionsumfeld wie High-Mix-Low-Volume‑, Produktvielfalt- und Nachhaltigkeitsansätze Vor allem manuelle, sich wiederholende Aufgaben, wie Sortieren von Waren, Befüllen von Behältern, Etikettieren, sind monoton und zeitaufwändig und binden wertvolle Ressourcen. Zudem besteht gerade bei repetitiven Aufgaben ein erhöhtes Fehlerrisiko. Mit Zero-Touch-Ansätzen, wie die von Omron, und den hierbei verwendeten Technologien können wiederholende Tätigkeiten automatisiert werden. Die Kosten reduzieren sich und es wird zudem die Möglichkeit geschaffen, Mitarbeitende zu schulen, so dass diese sich wertsteigernden Aufgaben widmen können.

Schutz der Beschäftigten

Mitarbeitende in der F&C‑Industrie übernehmen nicht selten Transportaufgaben und stehen und laufen meist viele Stunden am Stück. Deshalb besteht gerade hier ein erhöhtes Risiko für Haltungsschäden oder Unfälle. In Anbetracht der Tatsache, dass rund 95 Millionen Arbeitstage pro Jahr allein durch Verletzungen auf Wegen in Fabrik oder Lager verloren gehen, können moderne Lösungen das Unfallrisiko in diesem Bereich enorm minimieren. Autonome Mobile Roboter (AMR) transportieren Produkte direkt und schnell an den Ort, an dem sie für weitere Abläufe benötigt werden, sie entsorgen Abfälle oder bewegen fertige Pakete.

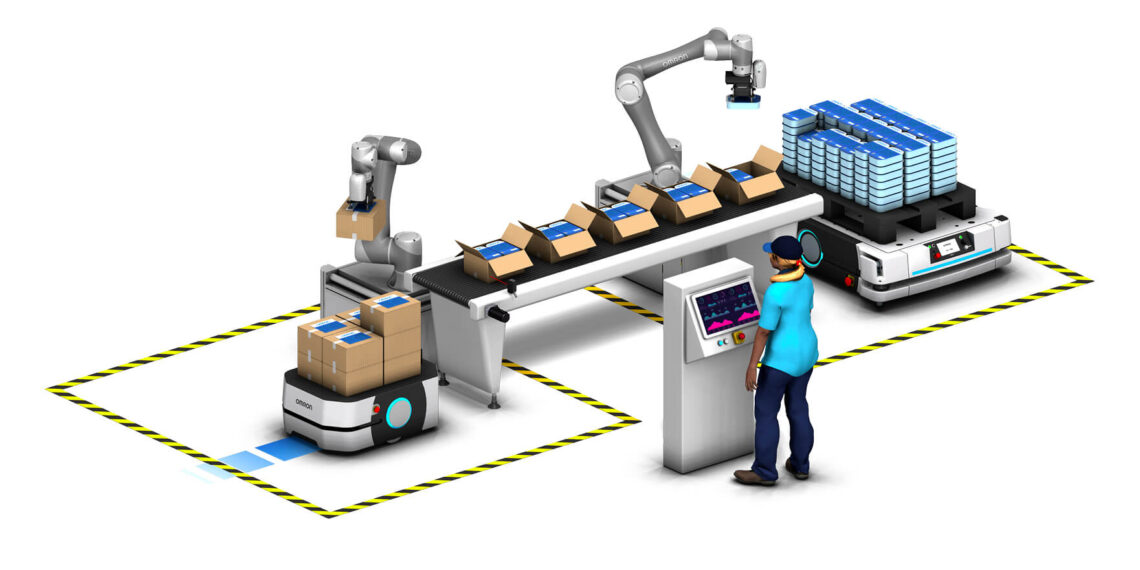

Integrierte, intelligente und interaktive Automatisierung

Robotik- und Automatisierungslösungen helfen zudem dabei Abläufe zu optimieren, Unterbrechungen zu minimieren, indem sie etwa Lasten transportieren, sortieren oder palettieren – sowohl in der Massen- als auch der Spezialproduktion. Ein konkretes Beispiel aus der Praxis: Vollständig automatisierte Lösungen lassen sich in Hochgeschwindigkeitslinien einsetzen. Sie bestehen etwa aus Industrierobotik, High-Speed-Pick-and-Place-Anwendungen, smarten Förderbändern sowie integrierter Maschinen-Roboter-Kontrolle nebst Edge-Analysefunktionen, also Datenanalyse auf Maschinenebene, Stichwort KI. In kundenspezifischen Umfeldern sorgen wiederum Cobots (kollaborative Roboter) für ein Plus an Flexibilität, da sie sich schneller und besser als fest montierte Industrieroboter an neue Anforderungen anpassen lassen.

Marken schützen, Qualität und Umsätze steigern

Neben den genannten mitarbeiter- und sicherheitsfokussierten Vorteilen bringen Zero-Touch-Ansätze auch Benefits, die Unternehmen wettbewerbs- und zukunftsstärker machen, Rückrufe reduzieren und Marken schützen. Produktqualität und Sicherheit unterliegen immer strikteren Vorgaben und Bestimmungen. Verunreinigungen und Fehler müssen vermieden werden. Verbraucher werden immer informierter und fordern Supplier- und Lieferkettentransparenz. Produkte müssen sich dafür stets nahtlos rückverfolgen lassen. Je häufiger Mitarbeiter dabei im Herstellungs‑, Verpackungs- oder Etikettierprozess mit einem Produkt in Berührung kommen, umso eher kommt es zu Rückrufen oder Rücksendungen: Berührungen können Waren verschmutzen, oder es unterlaufen Fehler beim Aufkleben der Label oder bei der Verpackung. Beschädigte Verpackungen oder nicht konforme Label gehören zu den häufigsten Gründen für Warenrücksendungen oder Reklamationen in der Lebensmittelindustrie, und stehen daher in der Liste potenzieller Verbesserungen weit oben.

Biologische Kontamination

Ein weiteres Risiko ist die biologische Kontamination – beispielsweise Salmonellen, Krankheitserreger oder Giftstoffe. Auch hier gilt es, den direkten Kontakt mit dem Produkt zu vermeiden und stattdessen auf Robotik zu setzen. In Massenproduktionslinien lässt sich dies mit High-Speed-Industrierobotern, integrierten Automatisierungssystemen sowie High-Performance-Inspection-Systemen realisieren. Fortschrittliche Maschinenkontrollen ermöglichen eine verlässliche integrierte Roboter- Sicherheits- und Bewegungsüberprüfung. In spezialisierten Linien sorgen auch hier mit intelligenten Kameras ausgestattete Cobots, die Qualitätskontrolle, Code- und Zeichenlesung in einem Schritt vereinen, dafür, dass Pick-and-Place-Aufgaben mit möglichst wenig menschlichem Eingriff erledigt werden. Die direkte Verbindung zwischen Kamera und Maschinensteuerung reduziert die Set-up-Zeit. KI-basierte automatisierte und skalierbare Lösungen für die Qualitätskontrolle verbessern die Genauigkeit und sorgen für rechtzeitige Erkennung, da Fehler nicht mehr übersehen werden, zwei häufige Probleme, wenn Menschen diese Art von Aufgaben ausführen.

Fazit: Zero-Touch-Strategie

Künstliche Intelligenz (KI) und maschinelles Lernen (ML) beeinflusst die Nahrungsmittelproduktion signifikant und wird sie noch weiter prägen. Neue Technologien können die Qualität und Frische von Lebensmitteln verbessern und Abfälle reduzieren. Der Zero-Touch-Ansatz geht in eine ähnliche Stoßrichtung, denn auch hier geht es um einen smarteren und nachhaltigeren Umgang mit wichtigen Ressourcen, KI und ML kommen ebenfalls zum Tragen. Eine derartige Strategie unterstützt zum einen Mitarbeiter und Teams. Zugleich kann das Zero-Touch-Modell aber auch helfen, Produkte und Markenimage zu optimieren und letztlich die Erfahrung des Verbrauchers.