Filterschichten erfüllen in der Chemie‑, Lebensmittel- und Life Science-Branche komplexe Aufgaben, indem sie, je nach Einsatzweck, unterschiedlichste Partikel aus einer Flüssigkeit entfernen. Filtrox entwickelt und produziert Filterschichten, die sowohl in der Lebensmittelherstellung als auch in der Chemie- oder Pharmabranche in verschiedenen Formen und Größen eingesetzt werden. Die beim Zuschneiden anfallenden Randabschnitte wurden bisher mittels zweier Maschinen zerkleinert und dann über Rutschen zu beiden Seiten der Zerkleinerungsanlagen abtransportiert und in jeweils zwei Behältern gesammelt. Diese Lösung benötigte jedoch viel Platz, was die Arbeitsabläufe erheblich behinderte. Das Unternehmen sah sich deshalb nach einer alternativen Möglichkeit um und wurde bei Erdwich Zerkleinerungs-Systeme fündig: Das Unternehmen passte ein Modell zur Kartonzerkleinerung so an die beengten Gegebenheiten vor Ort an, dass die beiden neu installierten Anlagen insgesamt weniger Platz benötigen und das Volumen der Filterschichtenreste nun um mehr als 90 Prozent verringert wird. Auf diese Weise fällt auch die Leerung des direkt angeschlossenen Auffangbehälters seltener an.

Modifizierung des Zerkleinerers

Obwohl die Materialdicke der Filterschichten im Schnitt lediglich zwischen 3,2 und 4,6 Millimeter beträgt, stellt die effiziente Zerkleinerung der Materialien eine Herausforderung dar. Ein weiteres Problem ist der Platzmangel, der in der Produktionshalle des Herstellers herrscht. Die neuen Anlagen, welche die beiden vorher eingesetzten Maschinen ersetzen sollten, verlangten deshalb nach einer kompakten Konstruktion, sodass die Arbeitsabläufe möglichst wenig gestört werden. Das gilt etwa für die Auffangbehälter, die regelmäßig entnommen und durch leere Behälter ersetzt werden müssen. Nach Materialtests im hauseigenen Technikum und der Evaluierung der Platzverhältnisse entschieden sich die Experten von Erdwich deshalb dafür, den Feinkartonzerkleinerer FKZ für den Einsatz bei Filtrox zu modifizieren. Während die bisherigen Modelle FKZ1300 und FKZ1600 relativ groß dimensioniert sind, musste für die Filterschichtzerkleinerung eine weitaus kleinere Variante entwickelt werden.

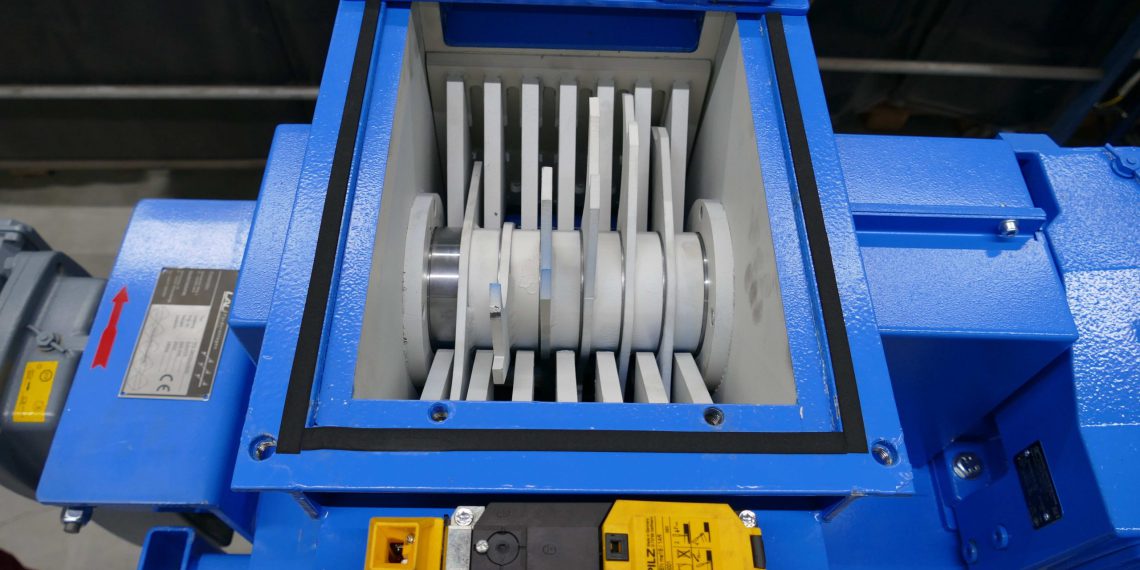

Reißermesser statt Schneidsystem

Gewöhnliche Messer können manche Materialien oft nicht richtig erfassen, sodass manuell etwa mit einem Handeindrücker nachgeholfen werden muss. Dieses Problem tritt bei den Reißermessern nicht auf, denn diese können das Material besser festhalten und erzielen so ein effizienteres Einzugsverhalten. Der integrierte Kamm sorgt dafür, dass sich das Material nicht um die Schneidwelle wickelt und ohne Probleme zerkleinert werden kann. Beim anschließenden Zerkleinerungsvorgang werden die Filterschichten weniger geschnitten, sondern vielmehr auseinandergerissen, was unabhängig vom Material geschieht: Das Steckmuster der Messer muss nicht für unterschiedliche Filterschichttypen angepasst werden, sondern funktioniert für alle Arten gleichermaßen gut.

Nachdem das Material auf eine Größe von circa 20 x 50 Millimeter zerkleinert wurde, wird es per Förderschnecke mit einer Antriebsleistung von 1,1 Kilowatt in einen Sammelbehälter mit einem Fassungsvermögen von etwa 1000 Liter transportiert. Der gesamte Zerkleinerungs- und Sammelvorgang geschieht dabei auf engstem Raum. Durch die kompakte Bauweise wird nicht nur der Austausch der Behälter erleichtert, sondern die Maschine ist auf diese Weise auch sehr wartungsfreundlich und ermöglicht so beispielsweise eine einfache Reinigung des eingebauten Siebs. Auch wird durch den Zerkleinerungsvorgang selbst Raum eingespart, denn das Volumen der Filterschichten kann durch die Inbetriebnahme der neuen Anlagen um circa 97 Prozent reduziert werden. Auf diese Weise muss der Sammelbehälter seltener entleert werden, wodurch wertvolle Arbeitszeit eingespart wird. Das zerkleinerte Material wird im Anschluss weiter aufbereitet.

Robuste und hygienische Schlauchpumpe

Beim Biergenuss scheiden sich die Geister – je nach Geschmack wird naturtrübes oder klares Bier bevorzugt. Wer ein klares Bier...

Read more