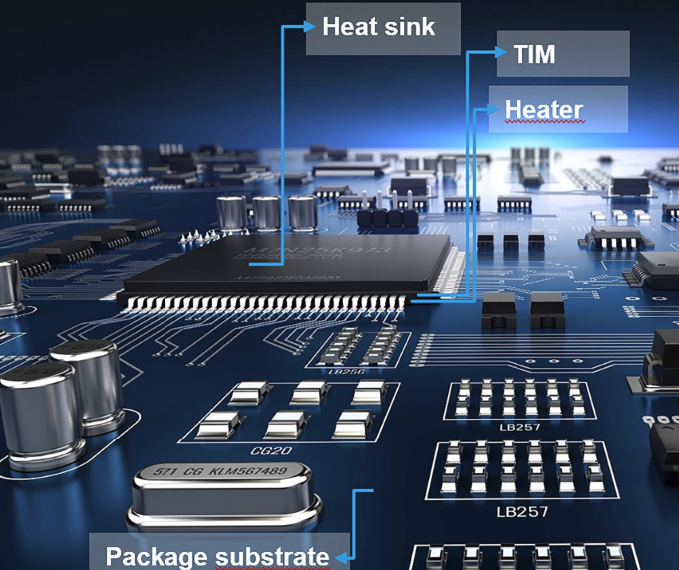

TIM (Thermal Interface Materials) beziehungsweise Wärmeleitpasten werden immer dann aufgetragen, wenn Wärme von einem Bauteil abgeleitet werden muss. Es werden damit beispielsweise Lücken zwischen zwei Bauteilen gefüllt – bei kleinsten Komponenten in der Elektronikfertigung bis hin zur Herstellung von Elektrofahrzeugen. Neben der Wärmeableitung bieten die Pasten zum Teil auch Schutz vor mechanischen Einflüssen oder Vibration.

Herausforderungen bei der Dosierung von Wärmeleitpasten

Das Ziel mit der Auftragung der hochviskosen, abrasiven Pasten lautet: Einen stabilen, wiederholbaren Prozess mit langer Lebensdauer des Dosiersystems zu erreichen. Die größten Herausforderungen dabei sind:

- Lufteinschlüsse vermeiden

Luft ist ein vergleichsweise schlecht leitendes Material. Deshalb müssen Hohlräume zwischen kleinen Bauteilen in der Elektronikfertigung luftfrei verklebt und Lücken gefüllt werden. preeflow ermöglicht einen luftblasenfreien Auftrag von Fluiden und Pasten.

- Hochviskose Materialien verarbeiten

Die Lösung lautet: Den Dosierdruck so gering wie möglich zu halten – auch im Hinblick auf die Sedimentation. Das wird erreicht, indem der größtmögliche Dispenser verwendet wird. Denn je größer der Dispenser, umso langsamer kann man fahren (20 % bis 40 % des maximal möglichen Volumenstroms) und damit den Dosierdruck reduzieren.

- Materialien mit abrasiven Füllstoffen dosieren

(Konstitution, Verteilung, Sedimentation)

Füllstoffe unterscheiden sich in ihrer Art und Form und verteilen sich unterschiedlich im Trägermedium. Dies macht sie zu einem besonders kritischen und unberechenbaren Faktor im Dosierprozess. Dank den Eigenschaften des ViscoTec Endloskolben-Prinzips und passenden Dosierkomponenten eignen sich Mikrodispenser hervorragend für das Handling hochgefüllter Materialien.

Die richtigen Dosierkomponenten für Wärmeleitpasten

Je nach Dosiermenge müssen verschiedene Komponenten gewählt werden. Zur Auswahl stehen: Diamond Coated (DC) Rotoren und VisLas Statoren. Bei den DC Rotoren handelt es sich um eine speziell für diesen Zweck entwickelte Kombination aus verschiedenen Beschichtungs- und Veredlungsverfahren. Durch dieses einzigartige Multilayer-Prinzip lässt sich eine bis dato nicht realisierbare Oberflächenhärte für Rotoren aus Metall erreichen. Diese übersteigt die Oberflächenhärte der Standardrotoren deutlich und bietet auch Vorteile hinsichtlich auftretender Reibung zwischen Rotor und Stator. Den Gegenpart zum DC Rotor bildet der bereits etablierte und für abrasive Materialien besonders geeignete VisLas Stator.

preeflow bietet flexible Dosiersysteme für verschiedenste Anwendungen. Dank einem modularen Aufbau der Dispenser können jederzeit einzelne Bauteile ausgetauscht und dem aktuellen Dosierprozess und all seinen Anforderungen angepasst werden. Mit den passenden Komponenten verlängern Sie die Lebensdauer Ihrer Dosiersysteme.