Weniger Geräusch und weniger Strom — „Die Schallemission und der Energieverbrauch werden spürbar gesenkt“, sagt Dr. Sascha Klett über die Weiterentwicklung des Top-Sellers ZAplus bei den Axialventilatoren. Der Entwicklungsvorstand beim Künzelsauer Ventilatorenhersteller Ziehl-Abegg erklärt den Nutzen für Gebäudeplaner und Bauherren: „Damit entfällt in vielen Fällen eine zusätzliche Schalldämmung und Lärmgrenzwerte können eingehalten werden.“ Das wird Supermarktbetreiber genauso freuen wie Betreiber von Anlagen mit Rückkühlern in der Industrie.

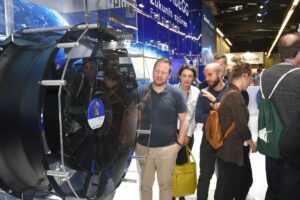

Vorgestellt wurde die Weiterentwicklung im Rahmen der Chillventa in Nürnberg, der Weltleitmesse der Kältetechnik. Dabei betont Klett, dass die Verbesserungen eigentlich schon den Begriff „Neuentwicklung“ verdient hätten. Denn die Veränderungen sind eher grundsätzlicher Natur. Die Experten haben dabei erneut auf Vorbilder in der Natur gesetzt und mehrere bionische Aspekte technisch umgesetzt.

Vorgestellt wurde die Weiterentwicklung im Rahmen der Chillventa in Nürnberg, der Weltleitmesse der Kältetechnik. Dabei betont Klett, dass die Verbesserungen eigentlich schon den Begriff „Neuentwicklung“ verdient hätten. Denn die Veränderungen sind eher grundsätzlicher Natur. Die Experten haben dabei erneut auf Vorbilder in der Natur gesetzt und mehrere bionische Aspekte technisch umgesetzt.

„Wir reduzieren das Geräusch um bis zu vier dB(A)“, unterstreicht Vorstand Klett. Zum Vergleich: Sechs dB(A) sind eine Verdopplung des Geräuschs. Erreicht wird dies mit einer Weiterentwicklung des bekannten bionischen Ventilatorflügels, der an der Hinterkante gezackt ist. Dieses Element wurde von der extrem leise fliegenden Eule abgeschaut und technisch umgesetzt. Neu ist, dass nun auch die Vorderkante leicht gewellt ist. „Als Vorbild haben uns dabei Meereslebewesen gedient“, erklärt Klett. Diese gewellte Vorderkante verändert die Ablösung des Luftstroms vom Rotorflügel: die Luft wird länger kontrolliert bewegt.

Das bisher übliche Nachleitrad zur weiteren gezielten Behandlung des Luftstroms (Stichwort Wurfweite) wurde verfeinert: 17 Streben statt der bisher üblichen 11 bilden das verkleinerte Nachleitrad. Und der Zwischenring ist bionisch optimiert worden, also auch an der Hinterkante gewellt. „Dies macht sich direkt in der Geräuschreduktion bemerkbar“, unterstreicht Klett.

Techniker werden über die Einbaumaße staunen: Außen bleiben Standardmaße (1070 Millimeter), doch der Innendurchmesser wird von 910 auf 960 Millimeter erhöht. Noch eine Änderung: Der bisher im Voll-Aluminium produzierte Rotor samt Flügeln wird nun durch einen Rotor in Aluminium und Flügeln aus hochfestem Kunststoff ersetzt. Messungen in einem ersten Kundengerät haben eine Energieeinsparung von neun Prozent ergeben, teilt Ziehl-Abegg mit.

Die Serienproduktion wird im kommenden Sommer starten. Die Bemusterung der Kunden mit ZAplus 960 Next Generation soll Anfang 2023 anlaufen. Weitere Baugrößen von ZAplus Next Generation werden folgen.