Die Einsatzbedingungen vor Ort beeinflussen in vielfältiger Weise den Zustand und die Funktionalität von Geräten in verfahrenstechnischen Anlagen. Neben den im Prozess entstehenden Ablagerungen oder Verschmutzungen sind die Zugänglichkeit und der Bauraum wichtige Kriterien bei der Wartungsfreundlichkeit. Die Lösung dieses Problems ist eine neue Generation von Steuerungsgeräten. Anstatt externer Anbauteile haben sie eine integrierte Luftführung als passgenaue Ergänzung zu den pneumatischen Schwenkantrieben actubar®, die eine pneumatische Schnittstelle in der Antriebsoberseite aufweisen. Der Anlagenbau und Anlagenbetrieb wird deutlich weniger störanfällig, da sich jegliche externe Verrohrung oder Verschlauchung erübrigt. Darüber hinaus können diese Vorteile dank spezieller Luftführungsplatten auch für Positioner weiterer namhafter Hersteller genutzt werden. Basierend auf dem gleichen System und mit gleichen Vorteilen ausgestattet wurden zudem dezentrale Steuerungen mit integrierter Druckmessung entwickelt: eine Steuerung für Armaturen mit aufblasbarer Dichtung und eine Steuerung von Stellgeräten, die zwischen Drucklufterzeuger und Druckluftnetzen den sicheren und energieeffizienten Betrieb gewährleisten.

INTEGRIERTE LUFTFÜHRUNG ERMÖGLICHT DEN DIREKTAUFBAU VON STEUERGERÄTEN AUF PNEUMATISCHEN SCHWENKANTRIEBEN

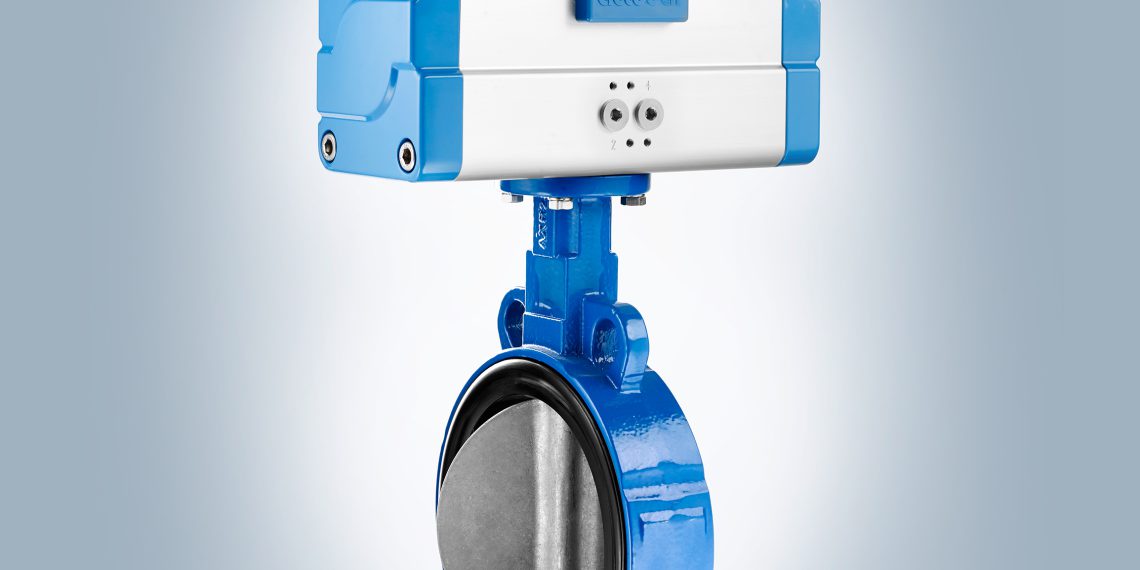

Pneumatische Schwenkantriebe haben sich zur Automation von Dreharmaturen in der Industrie seit langem bewährt. Zur Steuerung und Regelung von Armaturen bedarf es jedoch neben dem Antrieb weiterer Komponenten wie Vorsteuerventile, Positioner oder Endlagenrückmeldungen. Diese Komponenten werden bisher über genormte Schnittstellen mit dem Antrieb verbunden. Ein erheblicher Aufwand stellt dabei nach wie vor jedoch die Verbindung der Komponenten mit dem pneumatischen Schwenkantrieb dar, die neben einer Montagebrücke auch aus elektrischen und pneumatischen Steuerungs- und Versorgungsleitungen besteht. Dies führt zu Kabelschlaufen und insgesamt einer aufwendigen Verrohrung oder Verschlauchung, die an jedes Stellgerät individuell angepasst werden muss. Der Aufbau ergibt immer mehrere Dichtstellen und somit Schwachpunkte in der Automatisierungslösung.

Auch erfordern die bekannten Schnittstellen nach VDI/VDE 3845, Teil 1 einen gewissen Bauraum, der in der

Anlage berücksichtigt werden muss. Zudem muss die Zugänglichkeit zum Stellgerät von mindestens zwei Seiten

aus gewährleistet sein. Die bar GmbH hat die Notwendigkeit zur Integration und Reduzierung von Schnittstellen erkannt und bietet entsprechende Lösungen mit der Systemfamilie bar-vacotrol an.

Mit der patentierten Antriebsbaureihe actubar® wurden die Voraussetzungen für den Direktaufbau von Komponenten für die Stellungsrückmeldung, Stellungsregelung mittels Positioner und weiterer dezentraler

Steuerungen geschaffen. Der Schlüssel dazu ist die zusätzliche pneumatische Schnittstelle an der Antriebsoberseite. Somit rücken die Pneumatik und die Abfrage der Stellposition in eine Ebene (Bild 1). Die dazu passend entwickelte neue Generation von Steuerungskomponenten (Tabelle 1) kann in einem Gerät gleichzeitig beide Schnittstellen bedienen. Die Vorteile der integrierten Luftführung im Überblick gegenüber einer externen

Verrohrung oder Verschlauchung:

- kompakter Aufbau

- weniger Bauteile

- Zugänglichkeit von nur einer Anbauebene, der Oberseite des Antriebs erforderlich

- erhebliche Verringerung von Montagezeiten

- Leitungen oder Kabel als Stolperfallen, Schmutz und Staubfänger entfallen

- Problemloser Wechsel oder Austausch da keine Rohrleitung angepasst werden muss

- modulares System

- Zuverlässige und wiederverwendbare Dichtung ähnlich der Namur-Schnittstelle für Magnetventile

- Minimierung der Dichtstellen bis auf lediglich Eine

- kurze Wege und Verringerung des Totvolumens in den Leitungen

- Schwingungsunempfindlichkeitintegrierte Druckmessung möglich

KOMBINATIONEN MIT MARKTÜBLICHENSTEUERGERÄTEN ÜBER LUFTFÜHRUNGSPLATTEN

In einigen Branchen werden Stellungsregler bestimmter Hersteller zwingend vorgeschrieben. Es handelt sich

hier um seit langem eingeführte Markenprodukte, die für die Automation mittels Schwenkantrieben und auch

Hubantrieben geeignet sind. Um den Einsatzbereich zu erweitern und die zuvor beschriebenen Vorteile des bar-vacotrol-Systems auch in Verbindung mit diesen, für den Ex-Bereich geeigneten Stellungsreglern nutzbar zu machen, wurde ein neues Adaptionssystem entwickelt. Es handelt sich um flache Luftführungsplatten, mit denen diese Stellungsregler ebenfalls ohne Rohr- oder Schlauchleitungen mit dem pneumatischen Schwenkantrieb actubar verbunden werden können. Die modularen Kombinations möglichkeiten des bar-vacotrol-Systems werden mit dieser Lösung auch für Fremdgeräte umgesetzt.

SPEZIELLE STEUERUNG FÜR DRUCKLUFT NETZE UND DRUCKLUFTAUFBEREITUNGS ANLAGEN

Die Schnittstelle zwischen einer Kompressor-Station und dem nachgelagerten Druckluftnetz ist in den meisten Anlagen eine Automatik-Armatur. Diese dient zur Trennung des Druckluftnetzes sobald zum Beispiel am

Wochenende keine Verbraucher im Betrieb sind. Der Druckzustand im Netz nach der Trennung von der Kompressor-Station ist meist nicht definierbar, da in einem weit verzweigten Druckluftnetz immer wieder Leckagen vorkommen. Häufig ist dann das Netz komplett entlüftet. Öffnet man dann die Automatik-Armatur, um das Netz zuzuschalten, können sehr hohe Strömungsgeschwindigkeiten im Netz entstehen. Dies führt zur Überlastung der Druckluftanlage. Die Kältetrockner werden in diesem Fall über die Leistungsgrenze gefahren und können dabei zerstört werden. Zusätzlich gelangen nicht kontrollierbare Mengen Kondenswasser ins Druckluftnetz. Bisher löste man das Problem durch verlangsamtes Zuschalten der Automatik-Armatur über einen stark gedrosselten pneumatischen Schwenkantrieb. Mit dieser Methode vermied man das schlagartige Zuschalten des Netzes. Allerdings reicht bei einem großen Druckluftnetz eine solche Verzögerung in der Gesamtkapazität oft nicht aus. Auch bei normaler Betätigung im Betrieb, wenn das Netz nicht entlüftet ist, fährt die entsprechend ausgewählte und eingestellte Armatur ebenfalls langsam auf, was in diesem Fall weder gewünscht noch notwendig ist. Für diesen Anwendungsfall wurde ebenfalls für den Direktaufbau das Steuergerät bar-PCS (Bild 3 ) neu entwickelt. Der erhebliche Vorteil gegenüber dem Standard liegt darin, dass bar-PCS abhängig von den vorherrschenden Druckverhältnissen gefahren werden kann.

Die elektro-pneumatische Steuerung koordiniert den funktionellen Ablauf der AUF- bzw. ZU-Bewegung der

Absperrarmatur in Abhängigkeit vom Einspeisedruck der Druckluftaufbereitungsanlage in das Druckluftnetz.

Durch einen digitalen Druckschalter mit frei programmierbaren Parametern wird das System optimal auf die

jeweilige Anlage angepasst. Dabei sind sowohl der Druckbereich, als auch die Hysterese des Druckschalters frei wählbar und über eine Digitalanzeige ablesbar. Zusätzlich wird bei einer Druckunterschreitung die Displayfarbe von GRÜN auf ROT geändert. Fährt die Armatur in die Offen-Stellung, registriert die Steuerung einen eventuell auftretenden Druckabfall im Netz sofort und steuert die Armatur wieder in die Geschlossen-Stellung. Nachdem sich der Druck Kompressor-seitig wieder aufgebaut hat und über den eingestellten Wert gestiegen ist, öffnet die Armatur erneut. Dieser Vorgang wird so oft wiederholt, bis in der Anlage der dem Steuergerät zuvor eingegebene Druck zuverlässig erreicht ist. Bei diesem Verlauf wird das Netz im Wechsel von Druckluftzufuhr und Druckluftausgleich sanft und kontinuierlich befüllt, ohne dass Komponenten Schaden erleiden. Ist der Netz-seitige Druck über die untere Hysterese-Marke des Druckschalters gestiegen, öffnet die Armatur dauerhaft.

Die Elektronik lässt verschiedene Betriebsarten und Einstellungen zu, so dass eine individuelle Einstellung

auf die Gegebenheiten in der Druckluftanlage abgestimmt werden kann.

ANWENDUNGSBEISPIEL MIT SPEZIELLEM STEUERGERÄT FÜR ARMATUREN MIT AUF BLASBARER DICHTUNG

In Transportanlagen für pulverförmige Medien und Granulate werden Absperrarmaturen eingesetzt, deren

Absperrorgan in Form von Kugelhahn, Klappe oder Schieber mit einer aufblasbaren Dichtung ausgerüstet

ist. Die Automatisierung wird auch bei diesen verfahrenstechnischen Anwendungen mit einem pneumatischen Schwenkantrieb realisiert. Dabei wird in der ZU-Stellung durch eine aufblasbare Dichtung zwischen

dem Gehäuse des Absperrorgans einerseits oder der Kugel, Klappe oder dem Schieber andererseits eine

optimale Dichtungswirkung erreicht. Bisher mussten die Armaturen für diese Funktion mit umfangreichen Anbauten wie Magnetventilen, Druckschaltern, Endschaltern etc. zwischen Antrieb und Steuerung

ausgerüstet werden. Dieses kann sehr leicht zu Beschädigungen und Undichtigkeiten führen. Hier greifen

wieder die Vorteile eines Direktaufbaus ohne externe Aufbauten, auf die eingangs in diesem Beitrag bereits

eingegangen wurde.

Für diesen Einsatzfall wurde die direkt aufgebaute und sehr kompakte elektro-pneumatische Steuerung barICS konzipiert (Bild 4 ). Die Steuerung koordiniert den funktionellen Ablauf der AUF- bzw. ZU-Bewegung dieser speziellen Absperrarmaturen in Zusammenhang mit dem Dichtungsdruck. Zusätzlicher Vorteil beim Einsatz der bar-ICS ist, dass dieses Steuergerät lediglich das AUF-/ZU-Signal benötigt und den gesamten Ablauf selbst initialisiert und weiterführt. Damit wird die Anlagensteuerung entlastet und auch bei Austausch und Nachrüstung die Betriebssicherheit gewährleistet. Über einen digitalen Druckschalter mit frei wählbarer

Hysterese kann der Dichtungsdruck für das Aufblasen der Dichtung oder das Entlüften separat eingestellt werden. Der Druckschalter besitzt zwei Schaltpunkte, so dass auch während des laufenden Anlagenbetriebs die

Manschette der Armatur auf Undichtigkeiten überprüft werden kann. Diese Steuerung kann sowohl für pneumatische Schwenkantriebe als auch für Hubantriebe verwendet werden. Der Anlagenbetreiber kann auch hier die für den Fertigungsprozess ideale Kombination in der Automatisierung seiner Armaturen wählen.

Über frei wählbare Verzögerungszeiten kann die Steuerung optimal auf den jeweiligen Anwendungsfall

abgestimmt werden.

Durch Farbumschlag am Druckschalter wird ein auftretender Dichtungsdefekt während des Betriebs signalisiert, so dass der Prozess direkt für die Überprüfung und Wartung beeinflusst werden kann. Verschiedene potenzialfreie LED-Meldesignale für die Überwachung der Stellzeiten und des Dichtungsdrucks der Armatur runden die umfangreichen Funktionen der Steuerung ab.

BEDEUTUNG FÜR DEN EINSATZ IN WEITEREN ANLAGENPROZESSEN

Auf Basis der integrierten Luftführung zwischen dem pneumatischen Schwenkantrieb und dem Steuergerät

sind hier die verschieden anwendbaren Produktlösungen von einer Endlagenrückmeldung bis hin zur speziellen Steuerung von komplexen Anlagenprozessen vorgestellt worden. Aufgrund der Verringerung der Dichtstellen und der Konzeption als geschlossenem System heben sich diese Automatisierungslösungen von den leckageanfälligen Aufbauten mit externen Elementen ab. Äußere Einwirkungen führen deutlich seltener zu Beschädigungen und Ausfällen. Zusätzlich ergibt das abgestimmte und raumsparende Design eine einheitliche Ausstattung der Anlagen. Die Bestandteile des bar-vacotrol Systems aus Steuergeräten und Schwenkantrieb lassen sich nicht nur untereinander wie vorgestellt einfach und in beliebiger Kombination aufbauen. Auch mit konventionellen marktüblichen Antrieben und Positionern können diese Module jeweils kombiniert werden. Systembestandteile können zur Anpassung an bereits vorhandene Komponenten in den Anlagen verwendet werden. Bei dieser Variationsbreite und den vielfältigen Kombinationsmöglichkeiten liegen die Vorteile für den Anlagenbetreiber in der erleichterten Lagerhaltung. Vor allem besteht die Möglichkeit, den Umstellungsprozess der Komponenten problemlos einzuleiten und in einem gleitenden Ablauf durchzuführen. Variabel adaptierbare Eigenschaften der Steuergeräte aus dem bar-vacotrol System lassen weitere individuelle Entwicklungen an bestehende Prozessbedingungen zu.