Mehr als eine Billion Euro: So viel wird 2018, laut Prognose der Pharmastatistiker von QuintilesIMS, weltweit für Medikamente ausgegeben. Wachsenden Anteil an dieser gigantischen Zahl haben neuartige Arzneimittel, sog. Novel Drugs, mit verbesserten Therapieoptionen bei z. B. Krebs und Autoimmunerkrankungen. Viele dieser Arznei-mittel sind als vorgefüllte Spritzen erhältlich, was ganz neue Herausforderungen an den Verpackungsprozess stellt.

Mehr als eine Billion Euro: So viel wird 2018, laut Prognose der Pharmastatistiker von QuintilesIMS, weltweit für Medikamente ausgegeben. Wachsenden Anteil an dieser gigantischen Zahl haben neuartige Arzneimittel, sog. Novel Drugs, mit verbesserten Therapieoptionen bei z. B. Krebs und Autoimmunerkrankungen. Viele dieser Arznei-mittel sind als vorgefüllte Spritzen erhältlich, was ganz neue Herausforderungen an den Verpackungsprozess stellt.

Weltweit befinden sich laut QuintilesIMS rund 1.100 Produkte in den Pipelines zur Zulassung und Markteinführung bis 2018. Darunter auch viele Arzneimittel in Fertiginjektionen – Antibio-tika, Virostatika, Antiepileptika und Onkologika. Daneben kommen mehr und mehr Biosimlars auf den Markt. Den Pharmaanalysten von GBI Research zufolge steigt der Marktwert dieser biologischen Medikamente bis 2020 auf rund 5o Milliarden Euro.

Vorgefüllte Spritzen: Format der Zukunft

Doch nicht allein neue, hochwirksame Arzneimittel befördern das Wachstum – vorgefüllte Spritzen haben auch bei herkömmlichen flüssigen Medikamenten viele Vorteile für Hersteller, Patienten, Pflegepersonal und Krankenkassen. Dank präziser, vom Hersteller kontrollierter Einzeldosierung wird kein Milliliter der Wirkstoffe verschwendet und exakt die abgefüllte, rich-tig Menge verabreicht. Weiteres Argument ist die im Vergleich zu individuell aufgezogenen Spritzen bessere Compliance. Die Injektion ist in wenigen Schritten vorbereitet, mit nur gerin-gem Risiko von Kontamination oder Verletzung durch Nadelstiche. Gerade im Homecare-Bereich ermöglichen vorgefüllte Spritzen mehr Sicherheit für Patienten und Pflegepersonal und sind daher, so die Analysten, das Format der Zukunft.

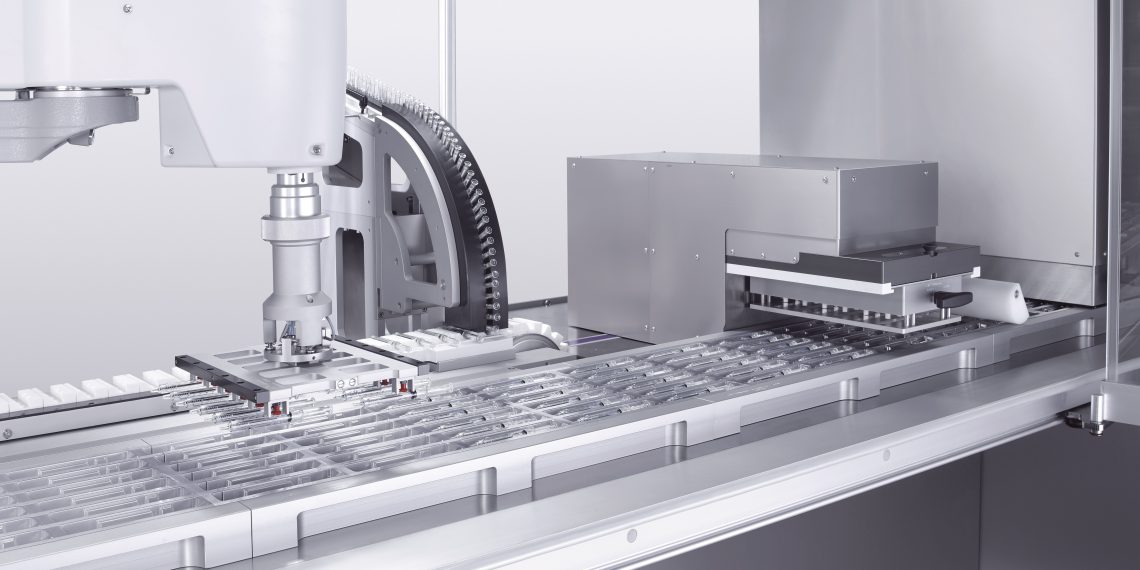

Verpackungssystem der Zukunft : BLU 400

Glas- oder Plastikspritzen, Pens, Autoinjektoren zum Nachfüllen – die Darreichungsformen von Fertiginjektionen sind so unterschiedlich wie die flüssigen Inhalte. Immer gleich dagegen sind die Vorgaben an die Sekundärverpackung: schonendes Handling der sensiblen Produkte über den gesamten Prozess hinweg, gepaart mit Flexibilität beim Verarbeiten sowie den viel-fältigen Möglichkeiten einer individuellen Konfiguration. Und, nicht zu vergessen, immer über-zeugenden Leistungsdaten. Bei der BLU 400 sind dies bis zu 400 Blister pro Minute.

Die Maschine ist nach dem Baukastenprinzip gestaltet. Blistermaschine BLU 400, Zuführung und Kartonierer ergeben eine exakt auf das Produkt ausgelegte Konfiguration. Bei den Karto-nierern stehen mehrere Modelle mit entsprechenden Leistungs- und Formatbereichen zur Verfügung.

Doch der Reihe nach: Am Anfang des Verpackungsprozesses steht die Zuführung. Hier liegt der Knackpunkt im Hinblick auf die Effizienz des Gesamtsystems. Denn je schonender das Handling zu Beginn, je vorsichtiger das Einlegen in die Blister, desto geringer das Risiko von Produktbeschädigungen, Stillständen und zeitaufwendiger Reinigung.

Maximal schonend von Anfang an

Die SyPro-Zuführung ist ein dank Servosteuerung sehr schonend arbeitendes System für „Syringe Products“ aus Glas oder Kunststoff. Geeignet für alle gängigen Spritzengrößen von 6,5 mm bis 26 mm Durchmesser, verarbeitet die SyPro-Zuführung bis zu 350 Produkte pro Minute. Die Spritzen werden dabei hängend an die Zuführeinheit befördert, in eine horizontale Position gebracht und in ein Prismenband abgelegt. Hier nimmt ein Vakuumsauger die Sprit-zen auf und legt sie positionsgenau in die Blisterhöfe. Eine ergonomische Arbeitsplatzgestal-tung, geringe Fallhöhen bei Störungen, schnelle Formatwechsel und leicht zu reinigende Bau-teile sind weitere Faktoren für die produktive Sekundärverpackung.

Schonend ist auch das weitere Verarbeiten: Spritzen in Klemmpackungen werden in der Ein-drückstation in versetzter Reihenfolge fixiert. Die integrierte Positionskontrolle prüft, ob alle Produkte korrekt in die Blisterhöfe eingelegt sind. Ein Kamerasystem inspiziert die Blister und steuert das Ausscheiden fehlerhafter Exemplare. Wird im Anschluss gesiegelt, erfolgt dies mit konstanter Siegelzeit unabhängig von der Taktzahl und mit sofortiger Kühlung. Auch bei Ma-schinenstopp ist der temperaturempfindliche Inhalt der Spritzen geschützt: Die Kühlplatte fährt automatisch zwischen Siegelwerkzeug und Produkt ein.

Rotation – Dreh- und Angelpunkt für Produktivität

Zentrale Faktoren für die hohe Effizienz der BLU 400 sind, neben schonendem Handling, die ein- bis achtbahnige Arbeitsweise ohne Ausgleichsschlaufen und mit Produktdrehung. Schon in der Zuführung können Spritzen längs oder quer zur Folienlaufrichtung eingelegt und ent-sprechend durch den Prozess geführt werden. Die Folienbreite lässt sich so bestmöglich nut-zen.

Rotation ist auch bei der direkten Übergabe an den Kartonierer der Schlüssel zu hoher Leis-tung über die Linie hinweg. Nur gute Blister gelangen auf einen Drehteller, der um 180° oder 270° rotiert. Von dort werden die einzelnen Blister aufgenommen, wiederum um 180° gedreht und gestapelt. So gelangen nur vollständige Stapel zum Kartonierer.

Spritzen und vieles mehr

Neben Spritzen verarbeitet die BLU 400 dank einer Ziehtiefe von 12 bis 42 mm viele weitere Produkte. Kombiniert mit einer LiPro-Zuführung zum Beispiel Ampullen, Karpulen oder Fläschchen. Das Umstellen auf andere Formate ist schnell und ohne Werkzeuge erledigt, alle Stationen richten sich automatisch aus. Produktabhängige Formatdaten lassen sich, einmal hinterlegt, auf dem Touchscreen des Bediensystems SmartControl immer wieder abrufen.

Zwei Alternativen: UPS 5 oder B 1240

Neben der BLU 400 hat Uhlmann mit den Blistermaschinen UPS 5 und B 1240 zwei weitere Anlagen zum Verpacken von Liquida im Portfolio. Die UPS 5 hat ihre Eignung für unter-schiedliche Produktformate schon in einer Vielzahl kundenspezifischer Anwendungen bewie-sen. Der im Vergleich zur BLU 400 größere Formatbereich erlaubt das Verpacken großvolu-miger Produkte oder Sets. Die B 1240 verpackt bis zu 250 Produkte pro Minute und eignet sich für kleinere Chargen. Beide Blistermaschinen bilden mit abgestimmter Zuführung und Kartonierer eine produktive Liquidalinie.