Beim Kosmetikhersteller Mann & Schröder Cosmetics werden Pflegeprodukte mit teils stark variierender Konsistenz in entsprechende Behältnisse gefüllt und verschlossen. Die dabei eingesetzten Anlagen müssen trotz kurzfristiger Medienwechsel sowie variierender Füllvolumina präzise dosieren. Zudem dürfen die Verschlusskappen nicht zu stark oder zu lose aufgesetzt werden, um das Auslaufen oder eine Beschädigung des Behältnisses zu verhindern. Daher setzt das Kosmetikunternehmen seit Jahren auf die Abfüll- und Verschließsysteme der Rationator Maschinenbau GmbH.

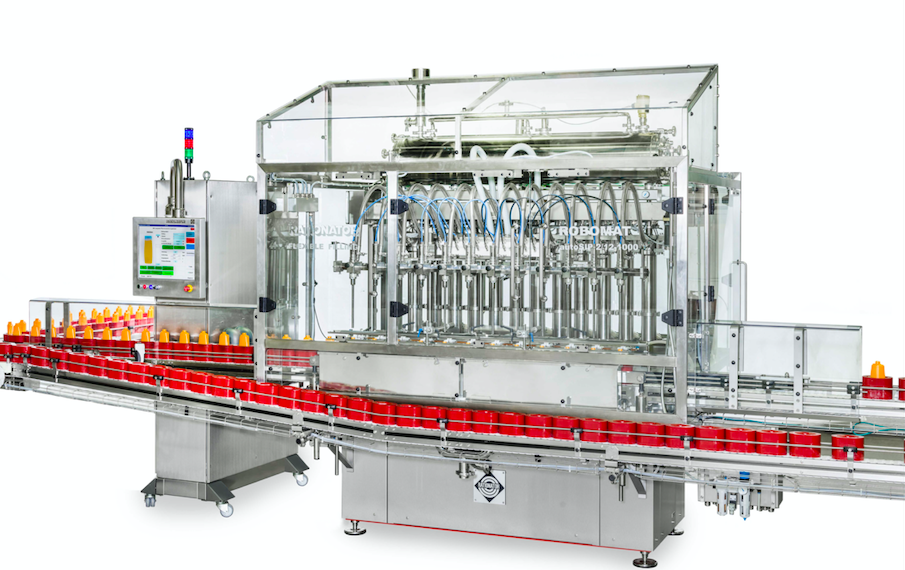

Bei der neuesten Abfüllanlage, die im Zuge einer Produktionserweiterung installiert wurde, handelt es sich um eine Serienmaschine ROBOMAT autoCIP 2/12–1000 mit speziell nach Kundenwunsch angepassten Ausstattungsmerkmalen. Sie wurde mit einem Ex-Schutz versehen, damit alkoholhaltige, brennbare Flüssigkeiten wie Lösemittel sicher verarbeitet werden. Außerdem können Produkt-Komponenten in zwei Phasen mit gleichen oder unterschiedlichen Volumen abgefüllt werden. Den sicheren Stand der Behälter auf dem Transportband gewährleistet das Ratilight Puck System. Das Verschließen erfolgt automatisch über zwei Verschließmaschinen Robocap und Robocap DP auf Drehmoment. So wird ein Auslaufen der Verpackung verhindert und ermöglicht es gleichzeitig, zwei verschiedene Verschlüsse hintereinander auf ein Behältnis aufzubringen.

Der Kosmetikhersteller ist auf anpassungsfähige Anlagen zum Abfüllen seiner Produkte angewiesen, um der wechselnden Nachfrage ohne zeitraubende Unterbrechungen oder Umrüstarbeiten begegnen zu können. „Wir befinden uns im Marktsegment der schnelllebigen Konsumgüter. Das heißt, wenn wir heute eine Linie für eine bestimmte Produktvariante kaufen, füllen wir schon wieder andere Sachen ab, wenn sie geliefert wird“, berichtet Heinrich Dick, Leitung Produktionstechnik. „Daher brauchen wir Abfüllanlagen, die sehr flexibel und zuverlässig mit variierenden Medien in Bezug auf Konsistenz und Abfüllmengen sowie verschiedenen Verschlüssen umgehen können.“ Seit mehreren Jahrzehnten setzt der Kosmetikhersteller dafür auf diese Abfüllanlagen.

Nun wurde für den Neubau am Firmenstandort im Rahmen einer Kapazitätserweiterung eine weitere Anlage in Auftrag gegeben. Um sehr speziellen Anforderungen gerecht zu werden, wurde sie auf Grundlage der Vorgaben des Unternehmens überarbeitet. Weil für diese Linie sehr unterschiedliche Produkte geplant waren, insbesondere solche mit explosionsgefährdeten Bestandteilen wie Lösemittel, ist die Abfülllinie mit einem Explosionsschutz versehen. Neben kleinen Anpassungen an der Bedienung, welche die Betriebssicherheit erhöhen, hat der Konzern außerdem den Abfüllprozess der 2‑Phasen-Technik optimiert.

„Bei bestimmten Produkten ist ein öl- und ein wasserhaltiger Teil enthalten, die optisch voneinander getrennt bleiben sollen. Um das Vermischen in der Flasche zu verhindern, wird in zwei unterschiedlichen Konsistenzen abgefüllt. Das geschieht bei unserer Anlage in zwei Phasen, wobei für die beiden Medien auch unterschiedliche Volumina eingestellt werden können. Gleichzeitig wird dadurch die Flexibilität erhöht.”

- Michael Musat, Vertriebsleiter

Explosionssichere Abfüllanlagen mit Dosiersystem

Damit das Befüllen der unterschiedlichen Behältnisse mit der richtigen Menge gelingt, arbeitet das System mit einem servogesteuerten Kolbendosiersystem. Dieses war weltweit das erste digitalisierte Abfüllsystem. „Im Gegensatz zum einfacheren Durchflusssystem bietet die Zufuhr per Kolben den Vorteil, dass unabhängig von der Viskosität und Konsistenz abgefüllt werden kann, ohne Komplikationen wie Lufteinschlüsse oder Ungenauigkeiten fürchten zu müssen“, erläutert Musat. Möglich wird dies durch die besondere Arbeitsweise des Systems.

Vergleichbar mit dem Prinzip einer Spritze saugt die Anlage dabei jeweils exakt das benötigte Volumen an Flüssigkeit an, welches anschließend mit einer sogenannten Spiegelfüllung in das entsprechende Gefäß eingebracht wird. Auf diese Weise entstehen keinerlei Mengenfehler und das Überlaufen wird verhindert, was insbesondere bei schäumenden oder explosiven Medien fatal wäre, da sich die übergetretene Flüssigkeit entzünden könnte. Um die optimierte 2‑Phasen-Abfüllung präzise durchführen zu können, wurde die neue Linie mit zwölf Füllstellen versehen, jeweils sechs pro Phase. Die entsprechenden Produktbehälter sind dabei in zwei Kammern geteilt; eine Ventilschaltung sorgt für die richtige Zufuhr beispielsweise von Creme und Wasser. Auf diese Weise ist eine volumenunabhängige Abfüllung der Phasen etwa bei Gesichtsmasken gewährleistet.

„Damit wir eine Verpackung mit zwei unterschiedlichen Verschlüssen ausstatten können, haben wir auch zwei Verschließmaschinen für diese Linie integrieren lassen“, berichtet Dick. Die Maschinen sind dabei so geschaltet, dass beispielsweise für ein Sonnenspray nach der Abfüllung eine Pumpe auf die Flasche gesetzt und direkt im Anschluss darüber noch eine Überkappe aufgebracht wird. So können in einem Durchlauf unterschiedliche Aufsätze verschlossen werden, von Pumpen über Press- bis hin zu Schraubverschlüssen.

Das Verschließen erfolgt dabei auf Drehmoment: Servogesteuerte Spindeln werden einzeln angesteuert, wodurch die schwankende Geometrie bei den Verschlüssen und Flaschen ausgeglichen wird. Geschwindigkeit und Winkelposition sind digital vorwählbar. Dafür wird zuerst die Stromaufnahme des Verschließkopfs gemessen, um den Deckel oder die Kappe aufzubringen, und dann mit der richtigen Kraft bis zum Erreichen des erforderlichen Drehmoments aufgesetzt. „So wird ein Auslaufen oder ein Beschädigen des Behälters verhindert, da der Verschluss weder zu locker noch zu fest aufgesetzt ist“, so Musat. Wird das Drehmoment dennoch einmal zu früh oder zu spät erreicht, erfolgt die automatische Aussortierung der Flasche.

Sicherer Behältertransport und automatische Reinigung

Den sicheren Transport der Behälter entlang der Abfülllinie gewährleistet das hauseigene RATILIGHT Puck-System. Dabei befinden sich die Gefäße in kleinen Modulen, sogenannten Pucks, die das Behältnis von unten umschließen und somit ein Umfallen und Verschütten des Mediums nahezu unmöglich machen. Auch beim Abfüllvorgang selbst entsteht kein Sicherheitsrisiko, da die Flaschen fest in ihren Transportformen stehen. Auf diese Weise können verschiedene Flaschengrößen und ‑formen gleichzeitig transportiert werden.

„Da wir in unseren Produktionshallen auch ältere Anlagen von dem Unternehmen betreiben, ist dies besonders wichtig, weil wir so schnell Formatteile von alten auf neue Linien übertragen können, wenn wir beispielsweise eine höhere Nachfrage für ein bestimmtes Produkt haben“, erläutert Dick. „Die Linien sind da sehr identisch gebaut, was uns genügend Flexibilität gibt, die von unseren Kunden auch gefordert wird.“ Auf Grund dessen hat Mann & Schröder für die neue Anlage auch Input bezüglich des Transports der Behälter gegeben, sodass Rationator diesen mit angepassten Führungen für die Transportformen sowie Geländerführungen im Bandbereich begegnen konnte.

Um die Energieeffizienz der Anlage zu verbessern, kommen optimierte Antriebe zum Einsatz. Zudem sorgen smarte Steuerungen dafür, dass einzelne Prozesse präziser koordiniert werden; auch der hohe Druckluftverbrauch im Sortiergerät wurde durch moderne Düsen gesenkt. „Sie saugen mit Unterdruck Umgebungsluft ein, wodurch weniger Druckluft benötigt wird“, so Musat. Die automatische Reinigung der Abfülllinie arbeitet ebenfalls im Sinne der Nachhaltigkeit. Den Vorgang führt das System selbst durch, lediglich das Reinigungsmedium muss extern zugeführt werden und kann je nach zu reinigendem Produkt variabel erfolgen. Die Reinigung erfolgt meist in drei Phasen. Dabei wird ein Teil im Kreislauf gefahren, weshalb das Medium mehrfach verwendet werden kann.

Anlagenkonzept ermöglicht schnelle Umstellung auf neue Produktformate

Die neue Anlage bildet die nunmehr zehnte Abfülllinie. „Gerade weil wir viel umrüsten und neue Formate haben, ist es gut, eine zuverlässige Technik im Haus zu haben, die wir auch gut kennen“, erklärt Dick. „Die älteste Anlage ist sogar 22 Jahre alt.“ Da die Maschinen ähnlich konstruiert und einfach zu bedienen sind, lässt sich ein Umrüstvorgang beispielsweise auf andere Formteile schnell durchführen.

Ein großer Vorteil ist dabei auch die lokale Nähe beider Unternehmen, sodass völlig neue Formatteile oder Puck-Formen kurzfristig geliefert werden können. „Wenn Flaschen und Verschlüsse eines Formats nicht mehr verfügbar sind, können wir einspringen und aufgrund der Inhouse-Fertigung Formatteile für einen anderen Typ schnell liefern und somit unseren Kunden zu einer raschen Umstellung verhelfen“, bestätigt Musat.