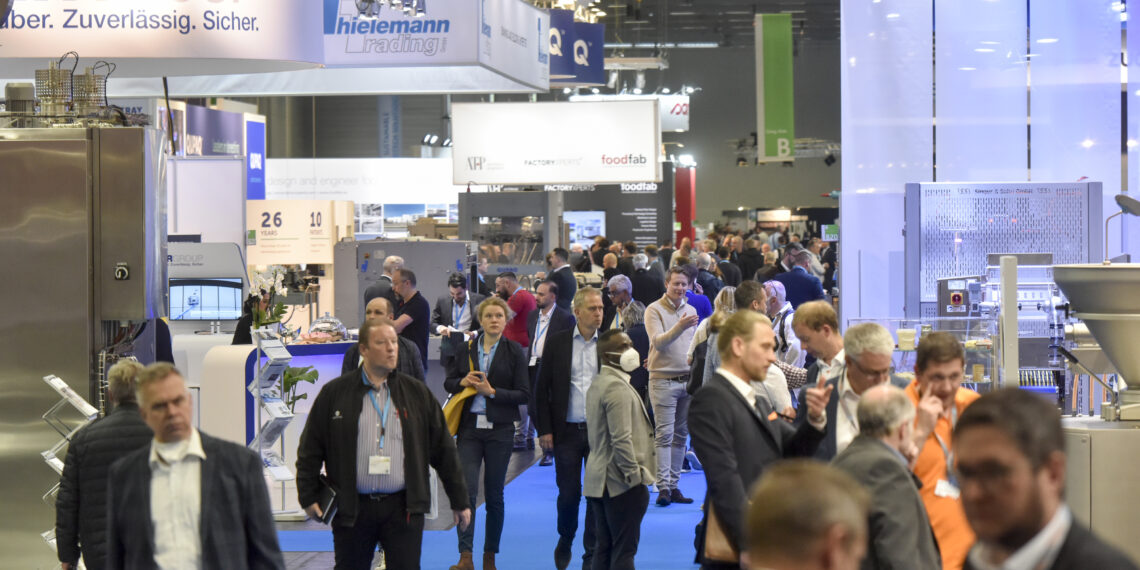

Auf der Anuga FoodTec setzen vom 19. bis 22. März 2024 die führenden Anbieter innovativer und praxisgerechter Sensoriklösungen einmal mehr Maßstäbe, wenn es darum geht, die Prozesssicherheit und die Effizienz in der Lebensmittel- und Getränkeproduktion erfolgreich voranzubringen. Präsentiert werden auf dem Kölner Messegelände leistungsstarke Sensoren, die Funktionen der systemübergreifenden Kommunikation übernehmen – sowohl von Maschine zu Maschine als auch von Maschine zu Cloud.

Sensoren sind Elemente für die Automatisierung. Mit schnellen Reaktionszeiten sowie genauen Messwerten unterstützen sie Lebensmittelproduzenten seit Jahrzehnten dabei, ihre Prozesse zu optimieren und somit Energie, Zeit und Medien zu sparen. Doch im Zuge der Digitalisierung und Vernetzung wandeln sich auch die Aufgaben der Messtechnik. Prozessparameter “nur” zu messen, reicht heute nicht mehr aus. Je komplexer das Automatisierungsszenario, desto größer die Anforderungen an die Sensorpräzision und ‑zuverlässigkeit. Die großen Datenmengen sorgen für Herausforderungen bei der Konfiguration und Anbindung der Messtechnik. Klassische Sensoren, die binäre Signale für die Steuerung liefern, stoßen hier an ihre Grenzen. An ihre Stelle treten zunehmend Sensorsysteme, bei denen neben der eigentlichen Messgrößenerfassung auch die Signalaufbereitung und Signalverarbeitung in einem Gehäuse vereint sind.

Smarte Automation beginnt beim Sensor

Auf der Anuga FoodTec zeigen die Messtechnikanbieter, darunter beispielsweise Baumer, Endress+Hauser, ifm, Siemens, Vega, Optel und Beckhoff wie Lebensmittelproduzenten mit smarten Sensoren auch in Zeiten der Industrie 4.0 wettbewerbsfähig bleiben. Allen Entwicklungen gemein ist, dass die Digitalisierung nicht zum Selbstzweck vorangetrieben wird, sondern praktische Hintergründe hat. Selbsterklärende Bedienkonzepte, Sensordiagnose sowie Möglichkeiten zum kabellosen Datenaustausch gelten als Schlüsselkonzepte für smarte Prozesse. Neben hochauflösender Messtechnik spielen künstliche Intelligenz und Deep-Learning Algorithmen dabei eine wichtige Rolle. Je mehr Intelligenz in den Sensor in Form anspruchsvoller Signalverarbeitung integriert wird, desto mehr Möglichkeiten der Selbstüberwachung und Rekonfiguration ergeben sich.

In den Kölner Messehallen spiegelt sich diese Entwicklung in Multi-Sensorsystemen wider. Sie befähigen traditionelle Technologien, die für die Messung von Durchfluss und Füllstand eingesetzt werden, zur Erfassung weiterer, auch qualitätsrelevanter Stoffeigenschaften. Exemplarisch dafür stehen Lösungen, die auf der Modulation von akustischen Oberflächenwellen (Surface Acoustic Waves, SAW) basieren. Bei diesem Messprinzip arbeiten die Sensoren unter vollkommen hygienischen Bedingungen, das heißt ohne feste oder bewegliche Einbauten. Es gibt keine Toträume, was die Reinigung erleichtert. Eine Besonderheit ist, dass sich SAW-Sensoren sowohl für die Messung statischer als auch schnell wechselnder Zustände eignen. Sie können neben Durchfluss, Dichte und Temperatur optional weitere Werte wie Masse, Dichte und Brix erfassen. Über den Dichtefaktor lassen sich zudem Gasblasen und Partikel in Flüssigkeiten erkennen. Die Technologie ermöglicht es beispielsweise, im laufenden Brauprozess den Stammwürzegehalt zu bestimmen. Das heißt: Die Qualitätskontrolle erfolgt nicht mehr stichprobenartig im Labor, sondern unmittelbar und in Echtzeit – eine Möglichkeit, die Getränkehersteller so vorher nicht hatten.

Daten in die Cloud gebracht

Parallel dazu setzen sich auch in der Lebensmittelindustrie Kommunikationsstandards wie OPC UA durch. Damit ist es möglich, Daten durch und in alle Automatisierungsebenen zu kommunizieren – bis in die Cloud. Dort angekommen, lassen sie sich nach Belieben auswerten. Beispielsweise lässt sich aus einem Coriolis Durchflussmessgerät neben dem Prozesswert auch die Schwingungsfrequenz des Rohres oder auch die Temperatur der Elektronik auslesen. Diese Daten können neben der Überwachung des aktuellen Zustands des Messgerätes auch für die vorausschauende Wartung herangezogen werden. Die Sensoren können die Diagnosecodes an ein Condition-Monitoring-System schicken, mit dem Ziel, eine rechtzeitige Überprüfung des Sensors zu veranlassen, bevor dieser keine Daten mehr liefert. So lässt sich die Anzahl von Anlagenstillständen und Prozessunterbrechungen reduzieren.

Die Kommunikation der Feldgeräte mit der Cloud erfolgt mittels Gateways und Edge Devices auf einem zweiten Kanal parallel zum Steuerkreis. Um beide Kommunikationsebenen zeitgleich und unabhängig voneinander bedienen zu können, sind die dafür erforderlichen Schnittstellen in Industrie‑4.0‑fähige Sensoren bereits hardwareseitig implementiert. Viele Messstellen in bestehenden Anlagen lassen sich auch nachträglich mit drahtlosen Schnittstellen wie WirelessHart, WLAN oder Bluetooth nachrüsten. Ein weiterer Vorteil der jüngsten Sensoren-Generation ist der integrierte Webserver. Dieser erfüllt nicht nur Cybersecurity-Anforderungen, sondern ermöglicht auch eine komfortable Inbetriebnahme mittels mobiler Endgeräte. Die gesamte Konfiguration und Diagnose findet über einen Standard-Webbrowser statt, tiefere Kenntnisse in SPS-Programmierung sind nicht erforderlich.

Industrie 4.0‑Expertise für die gesamte Branche

Vor Ort auf der Anuga FoodTec können sich Besucher:innen davon überzeugen, wie einfach und zeitsparend sich aktuelle Automatisierungsaufgaben mit smarten Sensoren lösen lassen. Die Technologieanbieter präsentieren vom 19. bis 22. März 2024 ein vollständiges Portfolio an hygienischen Durchfluss‑, Füllstands‑, Temperatur‑, Druck und sonstigen Analysesensoren, die speziell auf die Anforderungen in der Lebensmittel- und Getränkeindustrie ausgelegt sind. Sie erlauben den Blick hinein in das Prozessgeschehen und versorgen Anlagenbetreiber mit wichtigen Diagnose- und Prozessdaten. Das Angebot reicht von Sensorik und Konnektivitätskomponenten über Online-Dienste und Apps für verschiedene Diagnoseaufgaben. Auch Lebensmittelproduzenten, die mit ihrer Implementierung im Sinne von Industrie 4.0 bereits weit fortgeschritten sind und eine direkte Kommunikation zu einer Cloud Lösung oder zu einem anderen übergeordneten System in Betracht ziehen, finden in Köln zukunftssichere Lösungen.