Intelligente Produktionsplanung, durchgängige Rückverfolgbarkeit von Produkten und Materialien, komplett digitalisierte Wertschöpfungskette: Mit der Einführung eines modularen Manufacturing Execution Systems (MES) hat die framas Gruppe einen weiteren entscheidenden Schritt in Richtung digitalisierte Fertigung getan. Hierfür hat der Spezialist für anspruchsvollen Kunststoff-Spritzguss in den vergangenen Monaten die Software HYDRA in der Produktion am Unternehmensstammsitz Pirmasens implementiert sowie in seinen Niederlassungen in Vietnam als Pilotprojekt für die weiteren asiatischen framas-Produktionsstandorte in China, Korea und Indonesien. In der jetzt erfolgreich gestarteten Testphase kommt bereits ein Großteil der Funktionalitäten für die Betriebs- und Maschinendatenerfassung, die Produktionsplanung sowie das Werkzeug- und Ressourcenmanagement zum Einsatz; das Go-Live des Echtsystems erfolgt zum Jahreswechsel 2019/2020.

Hydra gewährt einen 360-Grad-Blick auf alle an der Produktion beteiligten Ressourcen und bildet integrierte Prozesse nahtlos im System ab. In den darauffolgenden Ausbaustufen plant framas die Einführung der Module zur dezentralisierten Konfiguration von NC (Numerical Control)-Programmen, Personalplanung, Prozessdatenverarbeitung und produktionsintegrierten Inspektion. Über die nachhaltige Optimierung und Digitalisierung sämtlicher Prozesse innerhalb der Wertschöpfungskette gewährleistet framas so seinen deutschen und internationalen Kunden künftig noch schnellere Fertigungs- und Lieferzeiten für ihre individuell konfigurierten Produkte.

Effizient – automatisiert – transparent

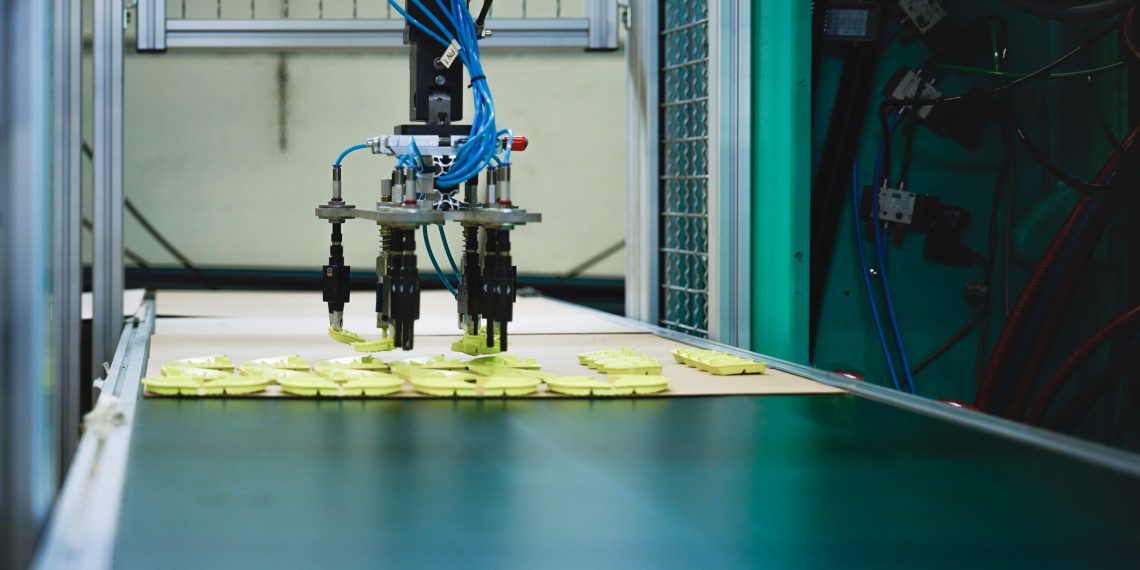

Analog zum Unternehmens-Leitmotiv „High Performance Technology“ ermöglicht die konzernweite Implementierung von Hydra bei framas die komplette Abbildung aller Produktionsprozesse in einem einheitlichen System: mit einer stets optimalen Auslastung des Maschinenparks ebenso wie mit reduzierten Durchlaufzeiten in den verschiedenen Produktionslinien und einer permanenten Qualitätskontrolle. Die Effektivität der Anlagen wird jederzeit online überwacht, damit an allen Maschinen stets das richtige Material termingerecht in der korrekten Menge zur Verfügung steht; dabei sorgt eine vorbeugende Wartung der Maschinen (Preventive Maintenance) für möglichst niedrige Ausfallzeiten. Für eine höhere Reaktionsfähigkeit sind Produktionskennzahlen während der Schicht in Echtzeit abrufbar. Über die automatisierten Funktionen hinaus kann der verantwortliche Mitarbeiter im Bedarfsfall auch direkt eingreifen, um Lücken in der Auslastung zu schließen. Nicht zuletzt soll in einer weiteren Ausbaustufe des Hydra-Systems für eine transparente Rückverfolgbarkeit beispielsweise in einem späteren Reklamationsfall gesorgt werden, mit der Speicherung von Produktionszeiten, Maschinenkennung und den verwendeten Materialchargen und Prozessparametern.

Das neue MES greift über eine eigens programmierte Schnittstelle auf die Stammdaten der bestehenden ERP (Enterprise Resource Planning)-Lösung WinLine zu; hardwareseitig wurden im Zuge der Umstellung alle Fertigungsmaschinen in Pirmasens und Vietnam mit intuitiv bedienbaren Touch-Terminals ausgestattet.

„Wir haben uns bereits 2018 dazu entschlossen, im Sinne eines ‘papierlosen Büros‘ unsere Produktionsplanung und ‑steuerung durch eine intelligente Vernetzung von Maschinen und Produkten in einem leistungsstarken MES auf neue Beine zu stellen. Unser klares Ziel war dabei, unsere Produktion mit einer besseren Planung zu optimieren, denn so können wir noch schneller und punktgenau die Anforderungen unserer Kunden erfüllen. Nach einer mehrmonatigen Vorbereitungsphase mit intensiven Schulungen starten wir nun zunächst in Pirmasens und Vietnam – bis Ende 2021 soll das System dann an allen framas-Produktionsstandorten implementiert sein“, kommentiert framas-CFO Patrick Jann.