Josef Manner & Comp. ist ein Hersteller von Waffeln, Dragees und Schaumwaren auf dem österreichischen Schnittenmarkt. Höchster Wert wird auf ausgewählte und hochqualitative Zutaten gelegt. Alle Rohstoffe werden bei der Anlieferung in den Qualitätssicherungslabors einer eingehenden Prüfung unterzogen, bevor sie für die Produktion freigegeben werden. Die Qualität der Lebensmittel wird, auch während der laufenden Herstellung, kontrolliert. Seit dem Jahr 2005 ist die Firma nach dem besonders strengen Lebensmittelstandard „IFS“ (International Food Standard) zertifiziert. Dieser Standard setzt hohe Sicherheits- und Hygienevorschriften voraus und wird von externen Gutachtern regelmäßig überprüft.

Röntgeninspektionssysteme leisten einen wichtigen Beitrag zur erfolgreichen IFS Zertifizierung. Das Bewertungssystem des IFS sieht vor, dass eine bei der Auditierung festgestellte Lücke in der Fremdkörperdetektion einen Punkteabzug bewirkt, der die Zertifizierung sowohl im Basisniveau als auch im gehobenen Niveau nicht mehr zulässt. Dadurch gewinnt die Fremdkörpererkennung signifikant an Bedeutung. Als ein Hersteller industrieller Produktinspektionstechnologie, lieferte Sesotec, zur IFS-konformen Untersuchung der Waffelprodukte, drei Röntgeninspektionssysteme des Typs Raycon.

Neben den Zertifizierungsvorgaben bezüglich Fremdkörperdetektion gab es einen weiteren Grund, warum sich das österreichische Unternehmen nach einem Produktinspektionsgerät mit Röntgentechnologie umsah: in unregelmäßigen Abständen kam es zu Konsumentenreklamationen, weil Schnitten in den Packungen fehlten. Aktiv wurde nach einer Lösung gesucht, um Packungen zu erkennen, in denen sich zu wenige oder fehlerhafte Waffeln befanden. Diese Packungen sollten aus dem Produktstrom entfernt werden, bevor sie zum Konsumenten gelangen konnten. Auch hierfür eigneten sich die Röntgenscanner, denn sie inspizieren Produkte in dreierlei Hinsicht: nach Fremdkörpern, Füllmenge und Aussehen.

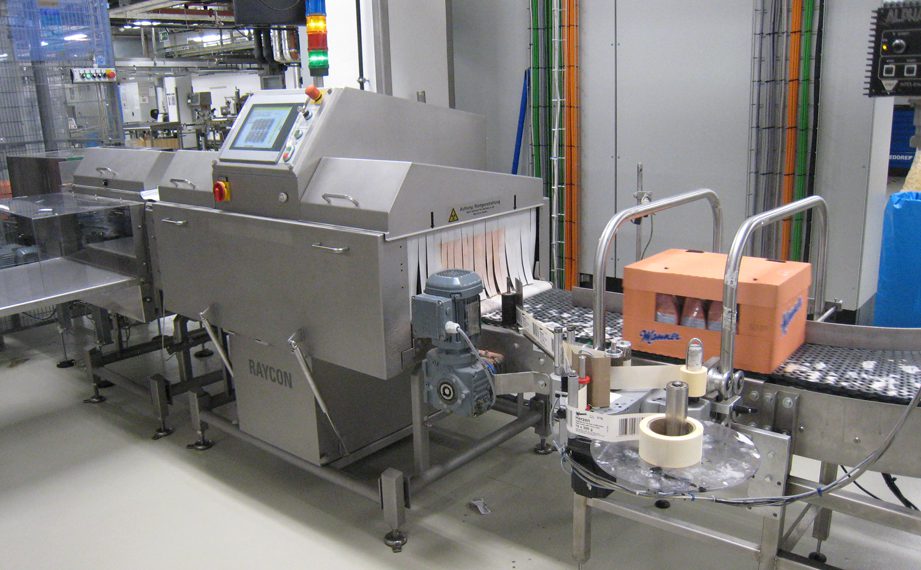

Für die Untersuchung der Waffelprodukte, die in metallisierter Folie verpackt sind, wurde ein Raycon EX1 Gerät mit einer Erkennungsgenauigkeit von 0,8 Millimeter Edelstahl eingesetzt. Die Schnitten in größeren Gebinden beziehungsweise in Kartons werden von zwei Raycon D mit der jeweils passenden Durchlassgröße untersucht. Sie verfügen über eine Erkennungsgenauigkeit von mindestens 1,5 Millimeter. Mit Hilfe der Röntgentechnologie werden aber nicht nur metallische Fremdkörper erkannt, sondern auch nicht-metallische, wie zum Beispiel aus Glas oder Hartplastik. Um die verunreinigten oder unvollständigen Produkte vollautomatisch auszuschleusen, sind die zwei Geräte standardmäßig mit Pushern ausgestattet.

Das Produkt-Inspektionssystem Raykon garantiert eine optimale Bildverarbeitung bei einer hohen Durchsatzgeschwindigkeit von bis zu 200 Produkteinheiten pro Minute. Es arbeitet mit einer sehr geringen Röntgenleistung von nur 50 Kilovolt, ist gemäß EU-Richtlinie 1999/2/EG als Prüfgerät für Lebensmittel und Lebensmittelbestandteile zugelassen und erfordert keine besonderen Vorkehrungen bei der Installation.

Moderne Abfülltechnik für Traditions-Brauerei

1882 eröffnet der Brauer Franz Milde in der ostbulgarischen Stadt Schumen eine der heute ältesten Brauereien des Landes. 1944 verstaatlicht,...

Read more