Bei herkömmlichen Produktionsverfahren treten vor allem thermisch und mechanisch eingebrachte Spannungen auf. Karl Hollis, Leiter der Entwicklungsabteilung bei Precision Micro, hat sich mit dieser Problematik im Detail beschäftigt. Im Folgenden erklärt er, wie mit derart Spannungen umgegangen werden kann, um qualitativ hochwertige Komponenten zu erhalten.

In allen Industriebereichen – von der Automobilindustrie über die Luftfahrt bis hin zur Medizin- und Elektrotechnik – gilt der Grundsatz: Damit ein aus Metall gefertigtes Produkt den strengsten Qualitätsvorgaben genügt, muss jede einzelne Komponente einwandfrei gefertigt sein. Selbst kleinste Abweichungen können zu erheblichen Qualitätseinbußen führen. Als Beispiele seien hier nur sicherheitsrelevante ABS-Systeme oder korrosionsbeständige Mikrofilter genannt. Heute können sich Kunden zwischen zahlreichen Produkten verschiedener Hersteller entscheiden. Daher muss jeder Hersteller konkurrenzfähige Produkte entwickeln, die sich deutlich von denen des Wettbewerbs abheben.

Den strengsten Qualitätsvorgaben entspricht ein Produkt nur dann, wenn die thermisch und mechanisch eingebrachte Spannungen beseitigt werden. Um zu verstehen, welche Probleme sich aus diesen Spannungen ergeben, muss man sich zunächst klarmachen, wie sie entstehen.

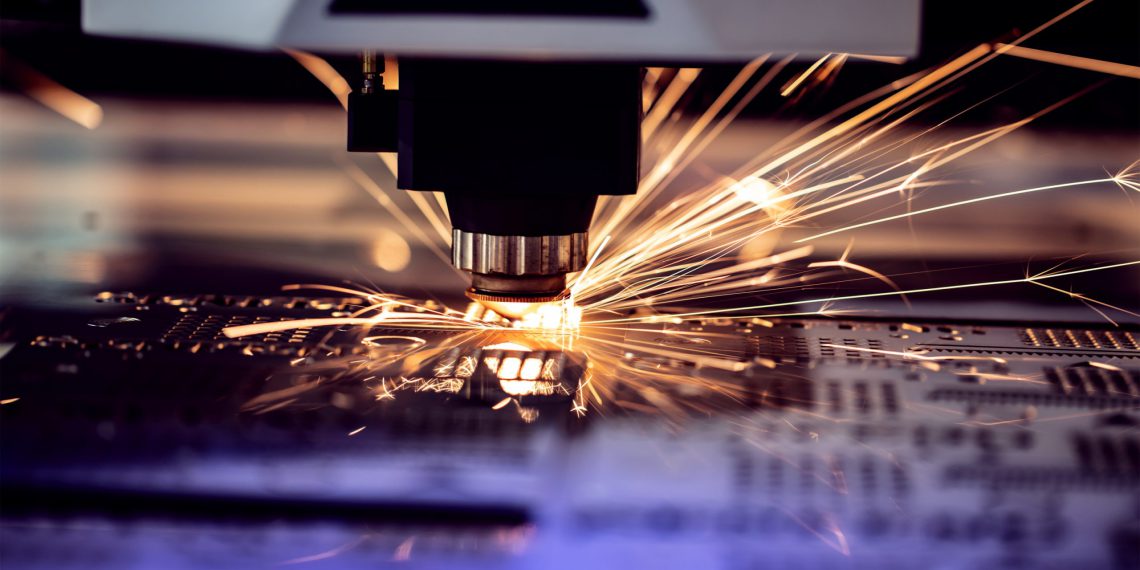

Thermische Spannungen bilden sich, wie der Name schon sagt, wenn bei der Metallbearbeitung Wärme freigesetzt wird. Dieses Problem tritt vor allem beim Laserschneiden auf. Die Hitzeentwicklung kann dabei so stark sein, dass sich das Material verformt. Selbst wenn diese Verformungen nur gering sind, also z. B. im Mikrometerbereich liegen, genügen laserbearbeitete Bauteile oft nicht mehr den strengen Qualitätsanforderungen, die an diese Teile gestellt werden.

MechanischeSpannungen hingegen sind typisch für das Stanzen. Bei diesem Verfahren werden die gewünschten Bauteile mit Hilfe von Stempeln aus den Blechen herausgeschnitten, wodurch an der Oberbzw. Unterseite des bearbeiteten Blechs Druck- bzw. Zugspannungen entstehen. Diese können von der Schnittkante aus bis weit in das Werkstück hinein reichen, wirken sich nachteilig auf die Ebenheit der Blechtafeln aus und beeinträchtigen letztendlich auch die Qualität der ausgestanzten Rohlinge. Bei Präzisionsteilen müssen solche Unzulänglichkeiten überwunden oder besser noch von vornherein vermieden werden.

Natürlich wurde bereits nach Möglichkeiten gesucht, diese Spannungen zu verringern. Thermisch eingebrachte Spannungen waren bereits Gegenstand zahlreicher Untersuchungen. Heute kann daher genau vorhergesagt werden, wie stark diese ausfallen, so dass man besser damit umgehen kann.

Dem Problem der mechanisch eingebrachten Spannungen begegnete man durch die Entwicklung spezieller Nachbearbeitungsverfahren. So können die durch das Stanzen entstehenden Zug- und Druckspannungen durch anschließendes Überbiegen des Blechs ausgeglichen werden. Allerdings wird die gesamte Bearbeitung dadurch zeitintensiver, kostspieliger und aufwendiger, und das wiederum wirkt sich möglicherweise negativ auf die Wettbewerbsfähigkeit eines Herstellers aus. Darüber hinaus sollten Hersteller abwägen, ob durch die genannten Technologien überhaupt das gewünschte Endergebnis erzielt werden kann.

Bei Precision Micro ist man überzeugt, dass das eigentliche Problem in den traditionellen Blechbearbeitungsverfahren selbst liegt. Statt zu versuchen, die durch das Laserschneiden oder Stanzen verursachten Mängel nachträglich zu beheben, sollten Hersteller vielmehr alternative Lösungen entwickeln, um gleich qualitativ hochwertige Komponenten fertigen zu können.

Photochemisches Ätzen – ein fortschrittliches Verfahren mit vielen Vorteilen

Durch photochemisches Ätzen können Hersteller präzisionsgefertigte und spannungsfreie Komponenten produzieren. Die oben genannten Probleme, also die beim Laserschneiden auftretende Hitzeentwicklung und die beim Stanzen und anderen mechanischen Verfahren zu beobachtenden Druck- und Zugspannungen, treten gar nicht erst auf. Somit kommt es auch nicht mehr zu einer unerwünschten Verformung. Eine etwaige Nachbehandlung zur Einhaltung der geforderten Qualitätsvorgaben erübrigt sich.

Beim Fotoätzen wird ein Blech mit einer CAD-gedruckten Fotomaske laminiert und anschließend belichtet. Dadurch bildet sich auf ausgewählten Bereichen eine säurebeständige Oberfläche, während sich die freiliegenden Bereiche nach Besprühen mit einer Säurelösung auflösen. Somit ist das Fotoätzen ein Verfahren, bei dem das Blech weder mechanischen noch thermischen Belastungen ausgesetzt ist. Außerdem erlaubt es sehr individuelle Gestaltungsmöglichkeiten und gewährleistet eine hohe Wiederholgenauigkeit. Folglich eignet es sich bestens zur Herstellung komplexer Komponenten von höchster Qualität.

Klar ist: Bei Anwendungen, die höchste Präzision und Genauigkeit erfordern, aber aus schwer zu bearbeitenden Metallen wie Aluminium und Titan gefertigt werden müssen, ist das Fotoätzen anderen Herstellungsverfahren eindeutig überlegen. Zudem können alle Komponenten schnell, kostengünstig und ohne weitere Nachbearbeitung gefertigt werden.

Gegenüber den herkömmlichen Verfahren des Laserschneidens und Stanzens bietet das Fotoätzen den Herstellern zudem den nicht zu unterschätzenden Vorteil, dass die Komponenten immer wieder ohne großen Aufwand an die Vorgaben der OEMs angepasst werden können.