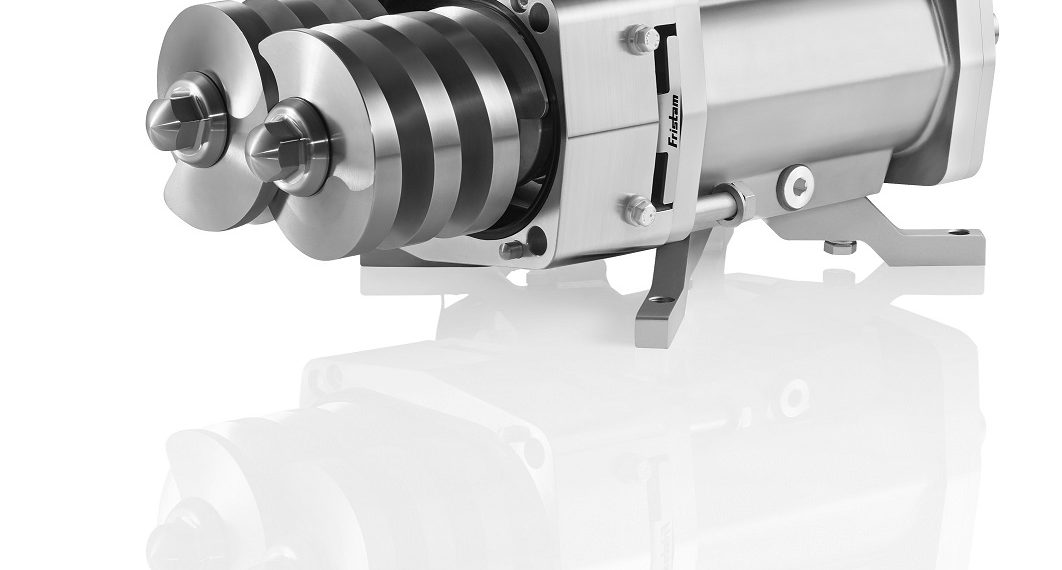

Fristam Pumpen ergänzt sein Spektrum hygienischer Kreisel- und Verdrängerpumpen um Förderaggregate mit Doppelschraubentechnik. Ab April 2016 sind mehrere Baugrößen der neuen Baureihe verfügbar. Basierend auf Erfahrungen aus zahllosen Projekten und Feedback von Kunden, legten die Fristam-Ingenieure bei der Entwicklung der FDS Pumpen besonderen Wert auf eine einfache, robuste und wartungsarme Konstruktion. So steht Verarbeitern eine neue hygienische Verdrängerpumpe zur Verfügung, die die Vorteile der Doppelschraubentechnik mit dem Fertigungs-Know-how und hohen Qualitätsanspruch eines Marktführers verbindet.

Förderaufgaben in den hygienischen Prozessindustrien sind äußerst komplex. Ändert sich das Verbraucherverhalten, verändern sich auch die Anforderungen der Verarbeiter an die Produktionsanlagen.

Mit der neuen Doppelschraubenpumpe ergänzt Fristam sein ohnehin sehr breites Produktportfolio um einen weiteren Pumpentypus und bietet somit ein einmaliges Komplettprogramm hygienischer Edelstahlpumpen für alle Einsatzgebiete.

Durchdachtes Design und beeindruckende Vielseitigkeit

Die Besonderheiten der Fristam FDS Pumpen zeigen sich in konstruktiven Details. Das Pumpengehäuse ist dreigeteilt bestehend aus einem Zwischenflansch, dem Schraubengehäuse und dem Pumpendeckel. Somit können die Anschlüsse flexibel an jedes Produktionssystem angepasst werden. Durch die zentrale Anordnung der Zahnräder im Lagerträger ist die Pumpe insgesamt sehr kompakt. Außerdem weist die massive Welle Verstärkungen im Bereich der kritischen Durchmesser auf, um maximale Steifigkeit zu gewährleisten. Weitere Stabilität wird durch großzügig dimensionierte Lager in Verbindung mit einem großen Lagerabstand erreicht. Das Resultat ist ruhiger Lauf und wenig Verschleiß. Lebensdauerverlängernd wirkt zudem die verbesserte Ölschmierung der Lager, die stets von einer ausreichenden Ölmenge gefördert durch die Zahnräder umspült sind. Wartungsarbeiten am Getriebe werden durch einen direkten Getriebezugang ohne Ausbau der Pumpe vereinfacht. Ein Austausch der Gleitringdichtungen der FDS ist mit wenigen Handgriffen möglich. Schraubengehäuse und Pumpendeckel werden abgenommen, die Förderschrauben herausgezogen, die Positionsschlüssel zur Verriegelung der Dichtungen entfernt und die Gleitringdichtungen nach vorne abgezogen und ausgetauscht. Um die gesamte Breite möglicher Anwendungen abzudecken, existieren bis zu neun Förderschraubenvarianten pro Baugröße.

Eine Pumpe für Produktförderung und Reinigung

Als Verdrängerpumpe eignet sich die Fristam FDS ideal zur Förderung hochviskoser Medien. Gleichzeitig ist die Baureihe jedoch in der Lage, sehr hohe Drehzahlen zu realisieren. Somit kann sie auch niedrigviskose Medien wie Wasser oder Reinigungslösungen problemlos fördern. Dies macht den Einsatz einer zusätzlichen Pumpe bei Reinigungsprozessen überflüssig. Das axiale Förderprinzip resultiert einerseits in extremer Pulsationsarmut, andererseits ermöglicht es eine hervorragende Reinigbarkeit der Pumpe, da die Gleitringdichtungen der FDS im vollumspülten Bereich liegen. Durch das Fehlen von Toträumen ist eine rückstandslose Spülung der Pumpe im CIP-Prozess möglich. Sie ist darüber hinaus sterilisierbar. Die gesamte Baureihe besteht aus vier Baugrößen. Der maximale Förderdruck liegt bei 25 bar, die maximale Fördermenge bei etwa 180 m3/h. Anschlüsse stehen bis DN 150 zur Verfügung. Die Pumpe kann horizontal, vertikal oder seitlich montiert werden. Sie ist mit einfach und doppeltwirkenden Gleitringdichtungen erhältlich. Eine Vielzahl weiterer Optionen, unter anderem Hochdruckausführungen und ATEX-gerechte Konstruktionen, ermöglicht die individuelle Anpassung an unterschiedlichste Produkt, Prozesse und Anlagen.

Praxisbeispiel aus der Milchverarbeitung

Ein Beispiel aus der Praxis verdeutlicht die Vielseitigkeit der Pumpe. In einer Molkerei fördert eine FDS 2 mit 5,5 kW Motor 6 m3/h Molkekonzentrat mit einer Viskosität von bis zu 1.000 mPas bei einer Temperatur von maximal 30 Grad Celsius gegen einen Druck von etwa 9 bar. Die Motordrehzahl liegt für die Produktförderung liegt zwischen 650 – 750 min-1. Für die Reinigungszyklen mit Reinigungsmedium und Spülwasser sind die Parameter gänzlich andere, werden aber von der Pumpe ebenso problemlos bewältigt: die Fördermenge im CIP-Prozess liegt bei 18 m3/h 95 °C heißer Flüssigkeit gegen 2 bar. Die Drehzahl steigt auf 1.800 min-1.