In industriellen Prozessen wird Inline-Analysenmesstechnik eingesetzt, um kritische Parameter zu überwachen und Prozessverläufe produktoptimal und ressourcenschonend zu steuern. Dies sichert eine gleichbleibend hohe Qualität, maximiert die Prozesssicherheit und reduziert Kosten, da der Rohstoff- und Energieverbrauch sinkt und Fehlproduktionen entfallen.

Mit der LiquiSonic Analysenmesstechnik von SensoTech können Parameter wie die Konzentration in Prozessflüssigkeiten überwacht werden. Anwendung findet die Messtechnik in nahezu allen Stoffen der chemischen und pharmazeutischen Industrie, Lebensmittelherstellung, Metallproduktion, Halbleitertechnik und weiteren Industrien. In der Chemieindustrie messen die LiquiSonic Sensoren zum Beispiel die Konzentration von Schwefelsäure, Ammoniak, Flusssäure und vielen weiteren chemischen Stoffen. In der Chloralkali-Elektrolyse wird die Messtechnik zur Überwachung von Natronlauge, Natriumchlorid, Salzsäure und Schwefelsäure eingesetzt. Auch in Gaswäschern, Phasentrennungen, Neutralisationen, Blendings oder Lösestationen sind die Sensoren in den Prozess integriert. Darüber hinaus verfolgen die LiquiSonic Systeme komplexe Reaktionen wie Kristallisationen oder Polymerisationen. Während bei Kristallisationen die Kühlrate, der metastabile Bereich und der Kristallisationszeitpunkt analysiert werden, ist bei Polymerisationen die Analyse des Polymerisationsgrades entscheidend.

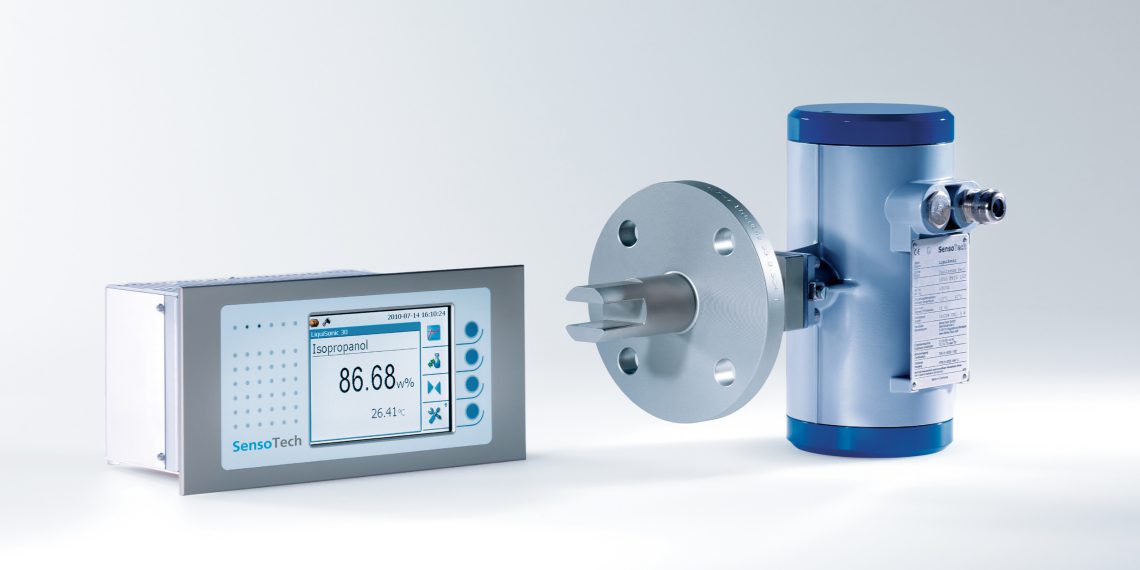

Die LiquiSonic Technologie basiert auf der Schallgeschwindigkeitsmessung, die hochpräzise, stabile und sekundenschnell aktualisierte Messwerte liefert. Im Vergleich zu anderen Messverfahren sind Schallgeschwindigkeitsmessgeräte extrem robust und wartungsfrei, ohne Bypass in den Prozess integrierbar und korrosionsbeständig durch Verwendung von Sondermaterialien. Der Einbau der LiquiSonic Sensoren erfolgt direkt in Rohrleitungen ab DN 10 oder Behältern. Die Messwerte werden kontinuierlich, inline erfasst und online zur Verfügung gestellt. Der LiquiSonic Controller zeigt die Messwerte an und speichert die Daten. Über die Trendansicht lässt sich der Prozessstatus genau verfolgen. Werden Grenzwerte über- oder unterschritten, wird umgehend ein Signal generiert. Zur automatisierten Prozesssteuerung können die Messwerte an das Prozessleitsystem übertragen werden. Über eine PC-Schnittstelle ist es möglich, die Messwerte auszulesen und Protokolle zu erstellen.

ACHEMA 2015, Halle 11.1, Stand F75