Die Verformungsstabilität von Maschinenbetten aus dem innovativen Ultra-Hochleistungsbeton Nanodur wird höchsten Anforderungen gerecht. Zu diesem Ergebnis kommt eine am WLZ der RWTH Aachen durchgeführte Studie. Ultra-Hochleistungsbetone wie Nanodur weisen gegenüber konventionellen Stoffen wie Grauguss oder Stahlschweißkonstruktionen zudem noch weitere Vorteile auf. Worin sie bestehen, dies zeigt die durcrete GmbH — der Spezialist für zementgebundenen Mineralguss im Maschinenbau — im September auf der AMB 2018 in Stuttgart. Dort können sich die Besucher auch über die detaillierten Ergebnisse des Aachener Forschungsprojekts informieren.

Nicht die Maschinenfundamente, sondern die auf den Fundamenten aufgestellten und in die Maschinen integrierten Maschinenbetten sind die tragenden und stützenden Elemente einer Werkzeugmaschine; denn auf diesen Basisgestellen werden die einzelnen Funktionselemente wie etwa die Führungen und Antriebe befestigt. Ihre Größe und Gestalt hängt im Wesentlichen von der geforderten Prozessaufgabe ab. Maschinenbetten können daher sowohl leichter als eine Tonne sein, als auch sehr große Abmessungen erreichen. Für die Funktionsfähigkeit eines Maschinenbetts von ganz entscheidender Bedeutung ist die richtige Auswahl der verwendeten Materialien. Neben den fertigungstechnischen und wirtschaftlichen Gesichtspunkten spielen die mechanischen Eigenschaften der verschiedenen Werkstoffe dabei eine wesentliche Rolle, da sie maßgeblich die Bauteileigenschaften bestimmen. Dies ist vor allem der Elastizitätsmodul, der die elastische Durchbiegung beeinflusst sowie die Materialdämpfung und das thermische Verhalten.

Moderner Hochleistungsbeton im Maschinenbau

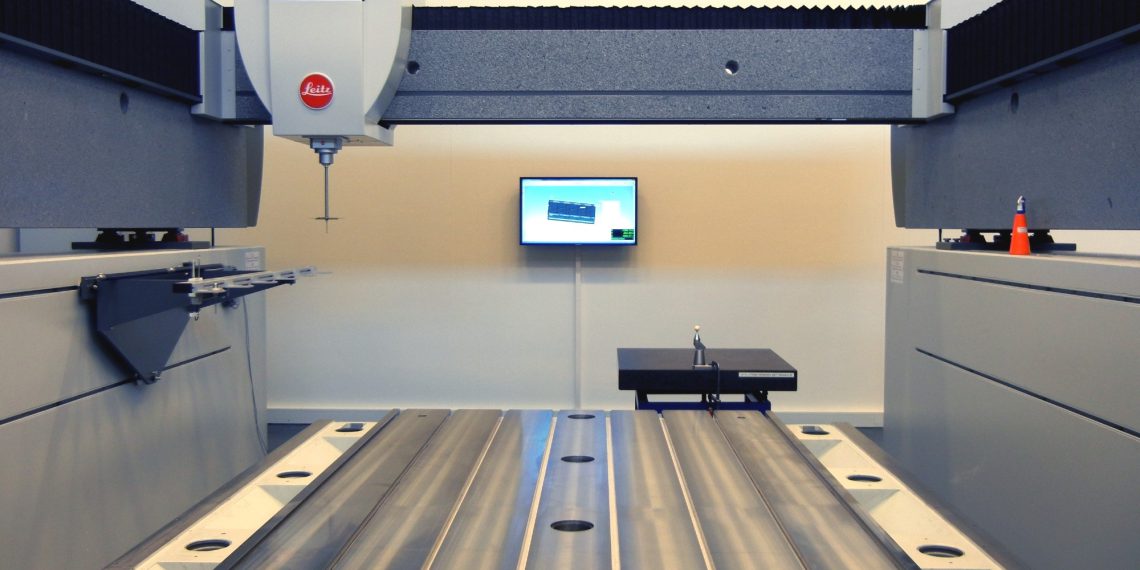

In der Vergangenheit wurden Maschinenbetten hauptsächlich aus Stahl, Stahlguss oder Grauguss hergestellt. Infolge technischer und wirtschaftlicher Anforderungen an Werkzeugmaschinen haben sich im Laufe der letzten 30 Jahre neben Maschinenbetten aus Grauguss zusätzlich Gestellbauteile aus Werkstoffen wie Mineralguss oder epoxidharzgebundenem Polymerbeton etabliert. Stahl und Guss sind am höchsten belastbar, aber bei der Herstellung sehr energieaufwendig und teuer. Massive Werkstoffe wie Polymerbeton und Naturstein hingegen sind aufgrund ihres günstigeren Preises und technischer Vorteile verbreitet. Moderner Ultra-Hochleistungsbeton (Ultra High Performance Concrete — kurz UHPC) hat mittlerweile im Maschinenbau einen festen Platz. Neben den günstigen Kosten bietet Beton Vorteile sowohl beim Schwingungs- wie auch beim thermischen Verhalten von Werkzeugmaschinen und ersetzt konventionelle Stoffe wie Grauguss oder Stahlschweißkonstruktionen. Vor zehn Jahren wurde das Hochleistungsbindemittel Dyckerhoff Nanodur zum Patent angemeldet. In dieser Zeit hat Nanodur die Welt der Ultra-Hochleistungsbetone ganz entscheidend beeinflusst. Vor allem dem modernen Maschinenbau konnten mit dem innovativen High-Tech-Material ganz neue Impulse verliehen werden. Weltweit produzieren bereits mehrere spezialisierte Fertigteilwerke seit einigen Jahren erfolgreich Maschinenteile aus Nanodur-Beton.

Vergleichende Untersuchungen zum Kriechverhalten

Um die besondere Verformungsstabilität und insbesondere die ausreichende Langzeit-Geometriekonstanz des Werkstoffs Nanodur-Beton als Gestellbaustoff zu belegen, wurden vor kurzem am Werkzeugmaschinenlabor (WZL) der RWTH Aachen umfangreiche vergleichende Versuche zum Kriechverhalten durchgeführt. Unter „Kriechen“ wird eine plastische, zeitabhängige Verformung unter Last verstanden. Werden mineralische Körper mit einer Kraft beaufschlagt, verformen sie sich elastisch. Wird der Körper nicht direkt entlastet, kommt es zu einer zusätzlichen zeitabhängigen, plastischen Verformung des Werkstoffes. Das Material entzieht sich der aufgeprägten Kraft durch Kriechen. Ziel der Studie war nun, die Verformungsstabilität von Bauteilen aus Nanodur-Beton mit der von alternativen Werkstoffen wie Naturhartgestein und Polymerbeton zu vergleichen. Zur Einordnung der Ergebnisse wurden parallel Probenkörper aus handelsüblichem Naturhartgestein und epoxidharzgebundenem Mineralguss untersucht. Für die Versuche wurde ein Nanodur-Beton E45 verwendet, eine Standardmischung ohne Fasern. Proben ohne Wärmebehandlung (ohne WB) wurden vier Wochen im Klimaraum gelagert, bevor sie zur Prüfung ausgeliefert wurden. Proben mit Wärmebehandlung (mit WB) wurden kurz nach dem Entformen für zwei Tage auf circa 80 °C erhitzt. Der chemische Erhärtungsprozess, die Hydratation des Zements, wird dadurch beschleunigt und abgeschlossen und die Formstabilität erhöht. Das Naturhartgestein stammte aus einem anerkannten deutschen Präzisionsbetrieb der Messmittel-Industrie und der epoxidharzgebundene Mineralguss mit runder Quarzkörnung aus der Güteprüfung eines anerkannten Herstellers. Alle geprüften Platten wurden mit einer Prüfmittelsäge aus Prismen der Größe 160 mm × 40 mm × 40 mm herausgesägt und bis zur jeweiligen Prüfung im Klimaraum vorgelagert.