In Deutschland tritt zum 1. Januar 2019 das neue Verpackungsgesetz in Kraft. Die EU hat 2018 ihre Plastikstrategie für die kommenden Jahrzehnte vorgestellt. Weltweit diskutieren Politiker, Verbände und Industrie über mehr Umweltschutz. Für die Verpackungen von Getränken und Lebensmitteln gibt es daher nur eine Richtung: Schritt für Schritt den CO2-Footprint minimieren. Die KHS-Gruppe bietet konkrete Lösungen, um Material einzusparen, die Recyclingfähigkeit zu verbessern und die Effizienz in der Produktion zu steigern.

Verzicht auf die Folie

Lässt es die Verpackung zu, kann mit Anlagen auf eine Schrumpffolie verzichtet werden. Ein Beispiel dafür ist der Display-Packer KHS Innopack Kisters DP. Das effiziente und platzsparende System für Dosen, Glas- und PET-Flaschen sowie Multipacks setzt auf den Verkauf der Behälter direkt von den Trays. Diese werden stabil bei einer Leistung von bis zu 75.000 Flaschen pro Stunde um die Produktgebinde gefaltet und verleimt. Da weder Deckel noch Folien benötigt werden, entsteht weniger Abfall. Die variable Verpackungshöhe ermöglicht die Platzierung von Werbebotschaften und unterstützt so eine optimale Warenpräsentation am Point of Sale.

Innovationen für eine saubere Zukunft

Wie Kunden mit den KHS-Innovationen ihre Nachhaltigkeitsziele durch den Verzicht auf Folie erreichen können, zeigte jüngst die Carlsberg Gruppe mit ihrem Snap Pack. Es setzt auf das Nature MultiPack für Dosen als 4er- sowie 6er-Pack. Dabei fällt dank Klebepunkten zwischen den Behältern und einem Tragegriff, der das Gebinde stabilisiert, weiteres Verpackungsmaterial komplett weg. Carlsberg erwartet durch den Verzicht auf Schrumpfverpackungen bei den beiden Gebinden eine Kunststoffeinsparung von bis zu 76 Prozent – in absoluten Zahlen sind das mehr als 1.200 Tonnen in vollständig ausgerolltem Zustand. 2016 nutzte Evian das Konzept erstmals erfolgreich bei der Markteinführung seiner sogenannten ‚Prestige‘-PET-Flasche.

Flexibel verpacken

Viele Verpackungsmaschinen des Unternehmens bieten eine große Flexibilität bei den Gebindeformen. Sie positionieren diese auf Wunsch als Nested oder Shifted Packs, wodurch Anwender nicht nur Platz auf der Palette sparen, sondern auch weniger Verpackungsmaterial pro Behälter anfällt. Denn durch die höhere Stabilität können die Kunden auf Pappunterlagen oder Trays verzichten. Auch der flexible Wrap-Around-Schrumpfpacker Innopack Kisters WSP Advanced eröffnet diese Möglichkeiten. Die Anlage eignet sich für eine Vielzahl unterschiedlicher Gebinde- und Behälterarten, sodass mit schnellen Formatwechseln im Ergebnis eine hohe Anlageneffizienz von bis zu 98,5 Prozent erzielt wird, die auch der Umwelt zugutekommt.

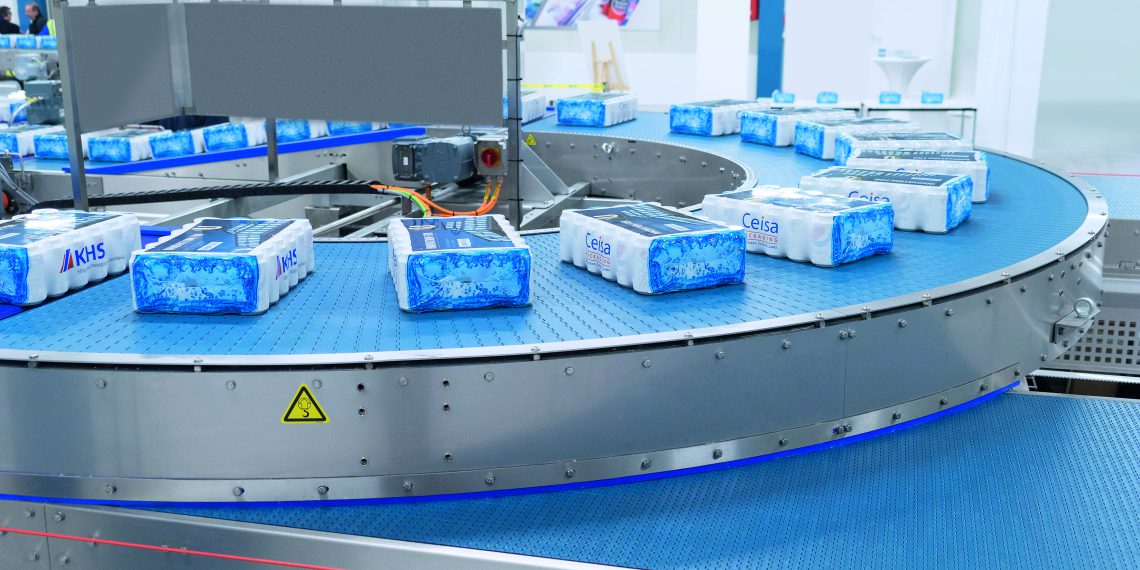

Damit nicht nur der CO2-Footprint kleiner wird, sondern die Verpackungslinie sich kompakt in die Produktion der Kunden einfügt, ermöglicht KHS eine Verblockung der Anlagenteile. „Lassen sich zwei oder mehr Einzelmaschinen zu einer kompakten Blocklösung zusammenfügen, bringt dies Anwendern zahlreiche Vorteile“, erklärt Klumpe. Ein Beispiel für eine solche Verblockung ist der InnoDry Block. Er verbindet Verpackungs- mit Palettiermaschine und verfügt über einen in den Packer integrierten Tragegriffspender. Möglich machen diesen Aufbau besonders flexible Pufferflächen und der Einsatz eines hochdynamischen Manipulationssystems zur Lagenbilderstellung. Für die kompakte Blocklösung sprechen kürzere Transportstrecken und der somit erheblich reduzierte Instandhaltungsaufwand. Zudem verringern sich die Formatumstellzeiten, da keine seitlichen Führungen auf der Transportstrecke mehr benötigt werden.