In der Nahrungsmittel- wie der pharmazeutischen Industrie sind die Anforderungen an Reinheit und reproduzierbare Qualität der Roh- und Wirkstoffe sowie Endprodukte besonders hoch. Prozesspumpen in Pharmaanwendungen fördern beispielsweise Wasser in den Qualitäten WFI (water for injection), PW (purified water) und AP (aqua purificata), aber auch Infusionslösungen, Suspensionen, Nährlösungen, alkoholische Lösungen, Impfstoffe oder Blutplasma. Die unmittelbar im Produktionsbereich installierten Anlagenkomponenten dürfen weder die umlaufenden Medien – Reinstwasser– noch die Produkte (Zellkulturen, Lösungen aus dem Fermenter) selbst kontaminieren: Das hygienische Design der produktführenden Komponenten muss deshalb verhindern, dass unerwünschte Stoffe von außen oder durch die verwendeten Werkstoffe eindringen.

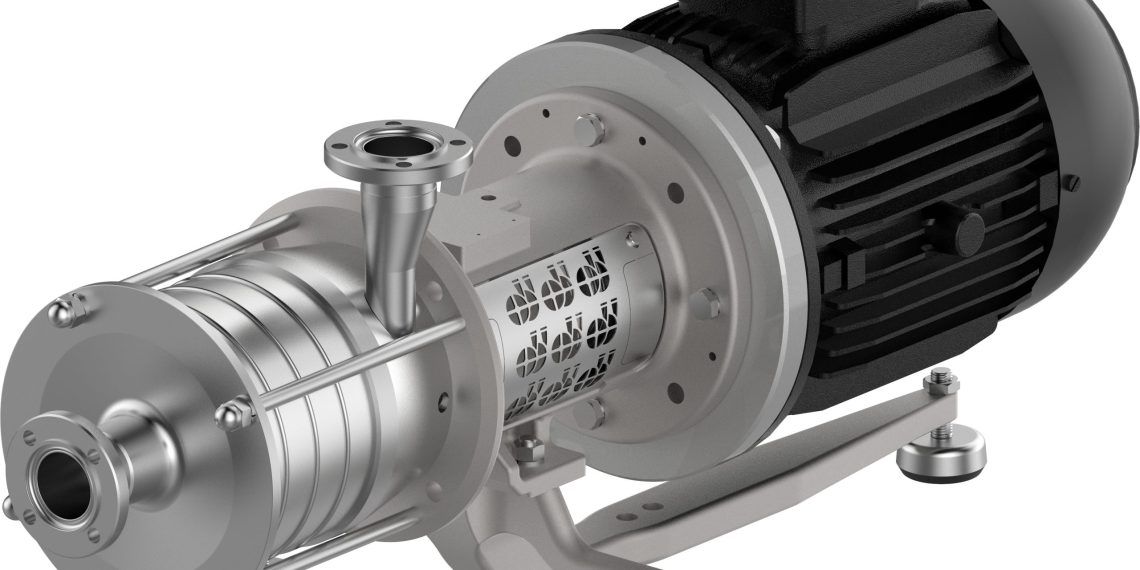

Mit Einführung der dritten Baugröße für die Baureihe Gea Hilge Contra erweitert das Unternehmen das Leistungsspektrum der Kreiselpumpe auf einen Volumenstrom von 100 Kubikmetern pro Stunde. Die Hilge Contra III erfüllt die gängigen Aufgaben in der Molkerei‑, Getränke- und Nahrungsmittelindustrie mit großer Förderhöhe. Insbesondere eignet sie sich für anspruchsvolle Pharmaanwendungen, wo sterile, gussfreie Materialien in CIP- und SIP-fähigen Spezialpumpen ein kritischer Faktor beim Herstellen von Life-Science-Produkten sind. Die Hilge Contra III ist eine, nach den Richtlinien des Hygienic Design konzipierte, mehrstufige Kreiselpumpe der Contra-Reihe, die durch ihre elektropolierten Oberflächen, hochwertigen Dichtungswerkstoffe und flexiblen Bauformen seit Jahrzehnten bei Sterilanwendungen überzeugt. Indem GEA die neue Baugröße einführt und die Antriebsleistung gleichzeitig vergrößert, verdoppelt sich das maximale Fördervolumen im Vergleich zur bislang vorhandenen Serie.

Die Pumpenreihe wurde auf diese Anforderungen – hohe Prozess‑, Material- und Ausfallsicherheit –ausgelegt. Das trägt nicht nur zur Produktsicherheit, sondern auch Produktschonung und Wirtschaftlichkeit der Anlage bei. Denn so lassen sich CIP- und Sanitisierungszeiten verkürzen, was wiederum Wasser und Reinigungsmittel sowie die Energie zum Erwärmen der Reinigungsmedien spart. Servicefreundlich ist ebenfalls die patentierte Adapta-Ausführung des Produktes: Im Fall eines Motorwechsels verbleibt die Pumpe in der Rohrleitung. Die Anlage muss bei Pharmaanwendungen nicht revalidiert werden, der Instandhaltungsaufwand minimiert sich. Kriterien für die Reinigbarkeit von Pumpen sind in erster Linie die Totraumfreiheit und eine spaltfreie Ausführung aller Innenteile. Dies gilt unter anderem für den Einbauraum der Gleitringdichtung und die Anordnung und Dimensionierung der Restentleerung. Jene ist unabdingbar, um jegliche Kontamination zu vermeiden. Bereits bei einem Neigungswinkel der Flächen von drei Grad kann die Flüssigkeit, vollständig ablaufen. Bei einer vertikal aufgestellten Pumpenbaureihe Gea Hilge Contra gelingt dies sogar ohne Entleerungsventil.

Eine ebenso wichtige Rolle für Qualität und Sicherheit bei der Prozessführung spielt die Materialauswahl. Hersteller bevorzugen deshalb hochwertige Edelstähle, die Sauberkeit, Korrosionsbeständigkeit und eine lange Haltbarkeit versprechen. Um die Reinigbarkeit für hygienisch sensible Anwendungen zu erleichtern, setzt GEA im produktberührten Bereich auf geschmiedete, tiefgezogene und gefräste Bauteile statt auf Guss. Die Gehäuse bestehen aus tiefgezogenem Walz- und Schmiedestahl 1.4404 oder 1.4435 der Materialqualität 316L. Die poren- und lunkerfreie Oberfläche ermöglicht verschiedene Steril-Standards mit Oberflächenrauigkeiten von Ra ≤ 0,8 Mikrometer bis Ra ≤ 0,4 Mikrometer.

Die gesamte Contra-Reihe zeichnet sich durch eine große Bandbreite an Konfigurationsmöglichkeiten aus, weshalb sie Anlagenbetreiber sie in einer Vielzahl von Aufgaben einsetzen kann: Ob horizontal oder vertikal aufgestellt, die Pumpe hat, dank der betriebspunktgenaue Auslegung und verschiedener Laufradgeometrien, einen sehr guten Wirkungsgrad. Für explosionsgefährdete Bereiche etwa steht die Adapta-Ausführung zur Verfügung. Diese Bauform hat eine EG-Konformitätszulassung nach der ATEX-Richtlinie 2014/34/E. Auch Frequenzumrichter sind fester Bestandteil des hygienischen Konzepts der GEA Hilge CONTRA III, die die Flexibilität erhöhen: Vor allem Pharmaunternehmen, die ihre Anlagen auch im Teillast- und Wochenendbetrieb fahren, profitieren von der Drehzahlregelung, denn das Wasserverteilsystem muss, ungeachtet der tatsächlichen Nutzungsphase, kontinuierlich in Bewegung gehalten werden, um einer Kontamination vorzubeugen. Setzt man Frequenzumrichter ein, wirkt im Vergleich zu gedrosselten Kreiselpumpen deutlich weniger Wärme auf das zu fördernde Produkt ein. Es muss folglich weniger gekühlt werden – die Energiekosten sinken. Die empfindlichen Medien werden vor thermischer Schädigung geschützt.

Mehrkopfwaage für Backwaren

Durch die Installation einer Ishida Mehrkopfwaage für IQF-gefrostete Wurstbrötchen (Sausage Rolls) ist es der dänischen Großbäckerei Easyfood möglich, die Produktion...

Read more