Die neue Maschinenrichtlinie 2006/42/EG ist schon seit geraumer Zeit in Kraft. Von daher wird die Realisierung sicherheitsrelevanter Funktionen im Maschinenbau immer wichtiger. Entscheidend ist dabei die Gewährleistung der Sicherheitsfunktionen in der gesamten Maschine oder Anlage, um zum einen die Bediener zu schützen und zum anderen die Unversehrtheit der Maschine an sich zu bewahren. Es vereinfacht den Prozess des Sicherheitsnachweises deutlich, wenn bereits einzelne Komponenten der Maschine sicherheitszertifiziert sind und in der Sicherheitsbetrachtung nicht mehr berücksichtigt werden müssen. Dieses Szenario bietet sich auch bei der Nutzentrennmaschine für Leiterplatten von Schunk Electronic Solutions, in der der SIL2-zertifizierte Magnetsensor MSA111C mit DRIVE-CLiQ-Schnittstelle der SIKO GmbH zum Einsatz kommt.

Schunk Electronic Solutions ist Komponentenhersteller (Lineareinheiten) sowie auch Maschinenbauer für diverse Anwendungen, in denen Linearmotoren zum Einsatz kommen. Bei den Nutzentrennern kommt es auf hohe Präzision und Prozesssicherheit beim Fräsen und Sägen der teils winzigen Leiterplattenelemente an. Die Positionierung von Werkstück und Fräser muss absolut exakt sein. Dafür sorgen MagLine absolute magnetische Messsysteme der SIKO GmbH. Die bisherige Fertigungssituation beschreibt Stefan Weiner, Entwicklung Antriebstechnik bei Schunk Electronic Solutions: „In unseren Nutzentrennmaschinen arbeiten wir mit einer Siemens-Steuerung, die auf der Siemens-eigenen DRIVE-CLiQ-Schnittstelle basiert. Das bisherige absolute magnetische SIKO-Messsystem, das wir verwendeten, war jedoch damit nicht kompatibel, da es auf SSI-Technik ausgelegt war. Wir mussten mit Umsetzern arbeiten, die das Signal dann für DRIVE-CLiQ aufbereiteten. Das bedeutete einen hohen Verdrahtungsaufwand in der Maschine, da die Verbindungsboxen maximal drei Meter von der Achse entfernt sitzen dürfen – und dementsprechend wurden zusätzliche Kosten verursacht.“

Neuheit: Erster Magnetsensor mit Safety-Zertifizierung

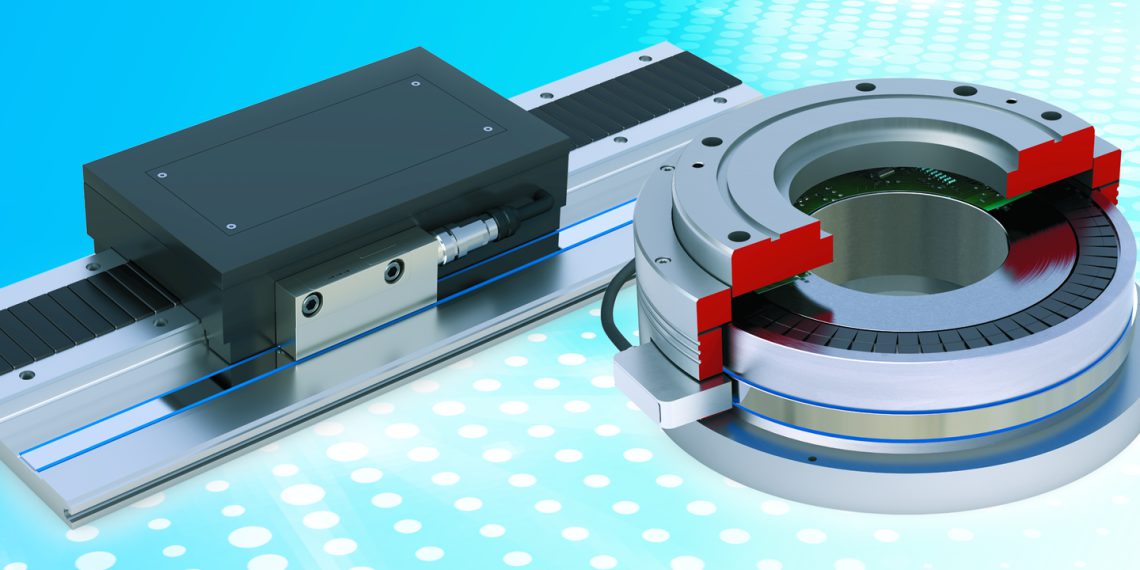

Schunk suchte nach einer kostengünstigeren und einfacheren Lösung. Mit SIKO als Partner wurde die Sensorlösung auf Basis der Siemens-Schnittstelle DRIVE-CLiQ entwickelt. Das Besondere an der DRIVE-CLiQ-Technologie ist die SIL-Fähigkeit. Die Schnittstelle erlaubt also, geforderte Sicherheitsfunktionen zu realisieren. Das Ergebnis der Weiterentwicklung ist der Magnetsensor MSA111C mit DRIVE-CLiQ-Funktion, der SIL2-zertifiziert ist. „Ein Alleinstellungsmerkmal“, so Andreas Wiessler, Leiter der Business Unit MagLine (magnetische Messtechnik) SIKO GmbH. „Wir haben den ersten absolut messenden Magnetsensor in offener Bauweise entwickelt, d. h. bei dem Maßstab und Elektronik mechanisch komplett entkoppelt sind, der über eine Sicherheitszertifizierung verfügt.“ Und der Einsatz hat für Schunk den gewünschten Effekt: Zum einen konnte so eine deutliche Kostenersparnis erzielt werden. Zum anderen erleichtert die integrierte DRIVE-CLiQ-Funktion die Inbetriebnahme des Sensors und die Kommunikation. Auf Umsetzer kann komplett verzichtet werden. Das SIKO-Messsystem wird direkt an den Regler als Plug-and-Play-Lösung angekoppelt. Alle DRIVE-CLiQ-Teilnehmer werden nun vom Umrichter erkannt und im System automatisch angelegt, während die SSI-Schnittstelle zuvor von Hand konfiguriert werden musste, um zu funktionieren.

Der Magnetsensor übernimmt wichtige sicherheitsrelevante Funktionen in der Anwendung, die Überwachung von Position und Geschwindigkeit. Dabei kommt er an verschiedenen Stellen der Nutzentrennmaschine zum Einsatz, zunächst zur Positionsbestimmung der Werkstückträger. Die Maschine besteht aus zwei Schubladen (die Shuttlesysteme), in denen die Werkstückträger auf jeweils einer Linearachse befestigt sind. Diese Achse besteht aus einem X‑Profil, auf denen die Führungsschlitten für die Werkstückträger laufen. Die Nutzenleiterplatten mit den maximalen Abmessungen von 350 mm Breite und 430 mm Länge werden manuell auf die Werkstückträger aufgelegt. Die Linearachse befördert den Werkstückträger mit dem Nutzen unter den Fräskopf. Dort übernimmt die Achse die Bearbeitungsbewegungen des CNC-Programms in Y- Richtung. Der Fräskopf ist auf einem weiteren Linearmotor befestigt, der die X‑Richtung des CNC-Programms übernimmt. In beiden Achsen befindet sich zur Positionsbestimmung des Laufschlittens an der Seite des X‑Profils eine Nut mit dem eingeklebten absolut kodierten Magnetband. Der Sensorkopf selbst sitzt im Laufschlitten, der über die Laufführung mit dem Band fährt, die Positionen abtastet und das Signal an die übergeordnete Steuerung weitergibt.

„Infrage für diese Anwendung kam aufgrund der Sicherheitsanforderung ausschließlich ein absolut messender Sensor, der zu jeder Zeit an jeder Position den Ist-Wert erfassen kann – auch im stromlosen Zustand. Beim Einschalten der Maschine wird sofort die Ist-Position erkannt und man erspart sich damit Referenzfahrten, wie sie bei herkömmlichen inkrementalen Systemen zwingend sind.“

Andreas Wiessler erläutert die Wahl eines Absolutsensors

Zertifizierte Komponenten erleichtern die Sicherheitsbetrachtung

Die Sicherheitsbestimmungen gelten in erster Linie dem Schutz des Bedieners. Es können Situationen entstehen, in denen der Bediener in den Prozess eingreifen muss und dadurch Gefahr besteht, dass er verletzt wird. Hierzu müssen Sicherheitslevels definiert werden wie eine sicher reduzierte Geschwindigkeit oder eine sichere Position, z. B. bei geöffneter Schutztür. Dank der Positionsbestimmung des Sensors kann die Geschwindigkeit sicher abgeleitet werden. Auch eine komplette Abschaltung muss gewährleistet sein, d. h. wenn der Sensor einen Fehler detektiert, z. B. durch einen Kabelbruch, einen Ausfall elektronischer Komponenten oder eine Überhitzung des Motors, muss dieser an die Steuerung weitergemeldet und eine sofortige Abschaltung veranlasst werden. Der SIL2-zertifizierte SIKO-Sensor gewährleistet, dass das Signal stets sicher übermittelt wird. Wenn eine solche Komponente einer Maschine für sich genommen bereits sicherheitszertifiziert ist, erleichtert dies die Sicherheitsbetrachtung für das Gesamtsystem erheblich. Stefan Weiner erläutert: „Wir nutzen den DRIVE-CLiQ-Sensor als Sicherheitsgeber, integrieren diesen in unsere Achsen und können dessen Sicherheitskenndaten als gegeben annehmen. Nachdem wir dann unsererseits für den sicheren Geberanbau des Messsystems sorgen, können wir unsere Achsen ebenfalls als sicher definieren. Somit sind auch unsere Endkunden in der Lage, wenn sie einzelne Komponenten wie die Linearachsen erwerben, Sicherheitstechnik unkompliziert in ihren Anwendungen zu installieren.“

Neben der Sicherheitszertifizierung zeichnet sich der MSA111C durch seine Präzision mit einer Systemgenauigkeit von ± 10 µm und einer Reproduzierbarkeit von ≤ 2 µm aus. Die Fräsmechanismen für die Leiterplatten müssen sehr präzise ausgelegt sein, um die filigranen Strukturen zu gewährleisten. Abgesehen von der Positionserfassung kann der Sensor auch die Temperatur des Motors erfassen. Dazu verfügt er über einen Temperatursensoreingang, der mit einem Temperaturfühler direkt am Motor gekoppelt ist. So kann der Sensor die Temperatur über die Schnittstelle direkt an die Steuerung weitergeben. Stefan Weiner lobt zudem die kleine und kompakte Bauweise des Sensors: „Ein großer Vorteil ist, dass der Sensorkopf nicht schon fertig gekapselt auf der Führung sitzt. Stattdessen können wir den Kopf in unser DRIVE-CLiQ-Standardgehäuse mit einbauen und den Sensor so perfekt in unsere Achse integrieren. Gekapselte Sensoren müsste man seitlich anschrauben, was zu Störkonturen führt, die man später immer berücksichtigen muss. In dieser Variante ist alles aus einem Guss.“ Die maximale Auflösung von 1 µm ist für die Anforderungen von Schunk mehr als ausreichend. Ein optisches Messsystem wäre viel genauer und hochauflösender, jedoch auch wesentlich teurer und empfindlicher in Bezug auf die Umgebungsbedingungen. Das magnetische System von SIKO ist dagegen sehr robust und unempfindlich gegen Verschmutzungen wie Staub, der beim Fräsen und Sägen der Leiterplatten trotz Absaugmechanismen anfallen kann.

Kundenspezifische Sonderlösungen

In der langjährigen Zusammenarbeit zwischen SIKO und Schunk sind bereits zahlreiche erfolgreiche Projekte und Sonderentwicklungen realisiert worden. Auch der DRIVE-CLiQ-Sensor war eine solche kundenspezifische Entwicklung, die jedoch nicht nur exklusiv für Schunk zur Verfügung steht. Der SIKO-Sensor mit SIL2-Zertifikat und DRIVE-CLiQ-Funktion ist frei am Markt erhältlich und kann in vielfältigen Anwendungen mit Motorfeedback Verwendung finden wie z. B. in der Holzbearbeitung oder der Verpackungstechnik.

Für Andreas Wiessler ist die Safety-Version des Magnetsensors die folgerichtige Weiterentwicklung im Bereich der Motorfeedback-Lösungen, speziell für Direktantriebe (wie hier die Linearmotoren): „Angesichts des steigenden Bewusstseins für Sicherheitsanwendungen und der immer konsequenteren Umsetzung der Maschinenrichtlinie sind wir mit sicherheitszertifizierten Einzelkomponenten auf dem richtigen Weg. So erleichtern wir unseren Kunden die Realisierung von notwendigen Sicherheitsfunktionen.“