Eirich MixSolve überzeugen bei der Herstellung von Elektrodenmischungen vom Labor bis zur Gigafactory. Dabei sichert der ContiFeeder Prozess eine kontinuierliche Coater-Versorgung. Über die zukunftsfähigen Lösungen für Lithium-Ionen-Batterien informiert Eirich anlässlich der Battery Show Europe 2021 in Halle 8, Stand 126.

Die Herstellung von Elektrodenmischungen für Lithium-Ionen-Batterien zählt zu den anspruchsvollsten Aufgaben im Bereich der Mischtechnik. Aktuell werden für die Beschichtung der Elektroden überwiegend Slurries eingesetzt. Die Mischqualität bei der Herstellung dieser Slurries hat direkten Einfluss auf deren Verarbeitbarkeit und die Zellperformance.

Ideal vom Labormaßstab bis zur Gigafactory

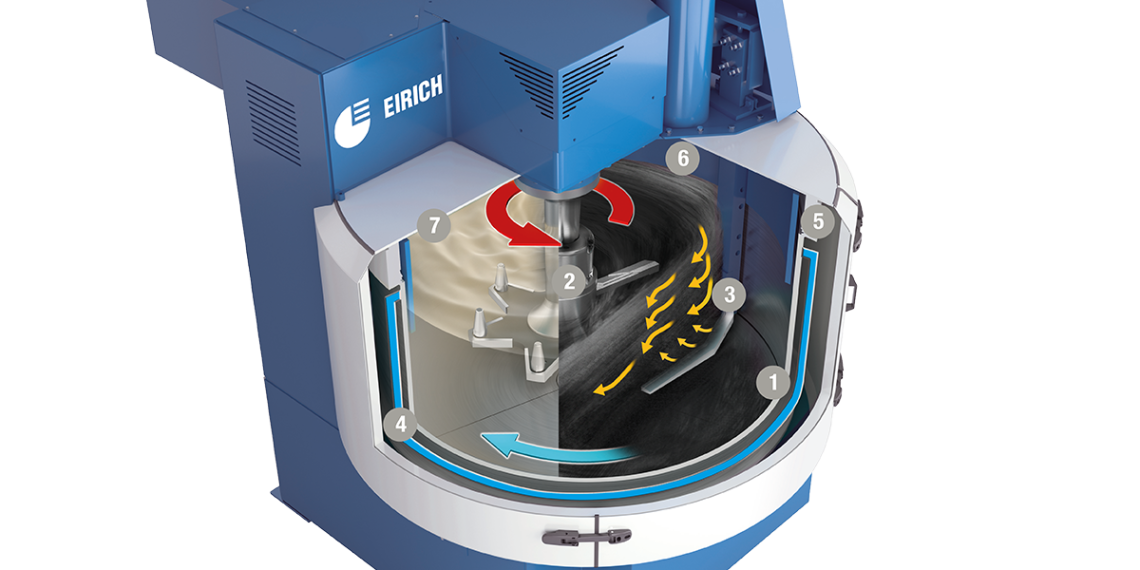

Der Konzern bietet somit einen Intensivmischer, der speziell für diese Anwendung optimiert ist. Verfügbar sind Lösungen vom Labormaßstab mit wenigen 100 ml bis zu einem Durchsatz von 1.000 l / h pro Mischer. Das Produkt unterscheidet sich von konventionellen Mischsystemen, z. B. Planetenmischern, durch seinen drehenden Mischbehälter mit dem darin exzentrisch angeordneten Mischwerkzeug. Dieses wird hinsichtlich seiner Geometrie und Geschwindigkeit optimal auf die verfahrenstechnische Aufgabe abgestimmt. „Wir können mit dem MixSolver hervorragend steuern, welche Scherkräfte wir in den unterschiedlichen Aufbereitungsphasen einbringen.

Das gibt uns optimale Möglichkeiten, die Eigenschaften der Slurries zu beeinflussen. Letztlich profitieren unsere Kunden durch höhere Feststoffgehalte und besonders leistungsstarke Batterien“, erläutert Dr. Stefan Gerl, Leiter der Verfahrenstechnik. Ein weiterer Vorteil ist, dass die Slurry-Qualität auch bei einer Erhöhung der Durchsatzleistung identisch gehalten werden kann, da nur der Füllgrad erhöht oder die Leerlaufzeiten reduziert werden. Das vereinfacht ein Scale-up und erhöht die Flexibilität ungemein.

Schnell und energieeffizient zum perfekten Slurry

Der MixSolve ermöglicht einen Prozess, der in 15–20 Minuten zu optimal dispergierten Elektroden-Slurries führt. Im ersten Schritt werden alle trockenen Bestandteile (Aktivmaterialien, Leitruß, Bindemittel und Additive) intensiv trocken gemischt. Nach Zugabe einer ausreichenden Teilmenge des Lösungsmittels entsteht durch Kneten zunächst eine plastische Masse, was letztendlich die Slurry-Qualität maßgeblich beeinflusst. Die Knetmasse wird im Anschluss bis zur gewünschten Viskosität verdünnt.

„Mit einem Energieverbrauch von etwa 16 Wh pro Liter auf Produktionsmaschinen und außerordentlich hohen Feststoffgehalten erreichen wir im Vergleich zu allen anderen Verfahren zur Herstellung von Elektroden-Slurries einen absoluten Spitzenwert.“

— Dr. Stefan Gerl

Während oder nach abgeschlossenem Mischvorgang ermöglicht eine spezielle Messprozedur mit dem Mischwerkzeug eine Inline-Viskositätsmessung zur Qualitätskontrolle, so dass nur Slurries innerhalb der vom Kunden vorgegebenen Toleranzbänder aus dem Mischer entnommen werden. Für direkt entgaste Slurries wird der Mischer mit EvacMix Technologie ausgestattet. Den drehenden Mischbehälter umgibt dann ein eng umschließender Druckbehälter, der dasEntgasen der Elektrodenmischung überlagert zum Mischprozess ermöglicht. Das Unternehmen bietet den MixSolver außerdem mit Doppelmantel für einen temperaturgeführten Prozess sowie mit Ex-Schutz an.

Optimal für die Just-in-time Versorgung der Coater mit EIRICH ContiFeeder

Dem Wunsch nach einer leistungsstarken Anlage, die direkt mit der Beschichtungsanlage verbunden ist, trägt EIRICH mit dem ContiFeeder Prozess Rechnung. Wie auch bei der Herstellung im Extruder wird die Elektrodenmischung nach dem Mischvorgang in einen dem Mischer zugeordneten Slurry-Tank entleert. Hier kann eine zusätzliche Entgasung, Temperierung und Qualitätskontrolle durch In-Line Sensorik oder Probenahme erfolgen. Sollte die Charge nach dieser intensiveren Qualitätskontrolle doch ausnahmsweise einmal fehlerbehaftet sein, lässt sie sich von hier leicht ausschleusen, ohne die in den Puffer-Tanks gelagerte Slurry negativ zu beeinflussen. Bei Anlagen mit hohen Durchsatzleistungen schließen sich weitere Puffer-Tanks als Zwischenspeicher an.

Aus dem letzten heraus werden der oder die Coater kontinuierlich mit Slurry versorgt. Damit profitieren Anwender von den besseren Möglichkeiten der Qualitätskontrolle bei einem Batch-Prozess und gleichzeitig von den Vorteilen einer kontinuierlichen Coater-Versorgung. „Dem Trend zu einer Inline-Prozesskontrolle und dem Wunsch nach IoT, tragen wir mit unserem System QualiMaster LiB für die Qualitätssicherung und Prozessoptimierung Rechnung“, betont Dr. Stefan Gerl. Dieses baut auf dem seit Jahrzehnten bewährten und weltweit im Einsatz befindlichen Qualimaster Qualitätssystem für Giesserei-Formstoffe auf. „Damit werden mehrere Hundert Werte permanent gemessen, aufgezeichnet und für MES Systeme bereitgestellt.“

Auf dem Vormarsch: trockenprozessierte Elektroden

Die LiB-Technologie wird sich in den kommenden Jahren kontinuierlich weiterentwickeln. Mit ihrer hohen Flexibilität in Bezug auf Rohstoffe und Verarbeitungswege ermöglicht die EIRICH-Prozesstechnologie eine problemlose und schnelle Anpassung an alle Batterierohstoffe, Rezepturen und Verarbeitungsformen. Dr. Stefan Gerl rechnet damit, dass die Entwicklung in den kommenden Jahren hin zu trockenprozessierten Elektroden geht. „Für uns ist das kein Problem: Das Funktionsprinzip des Intensivmischers eignet sich hervorragend für die Herstellung von strukturierten Elektroden-Dry-Mixes — lediglich die Betriebsweise und einige Betriebsparameter sind im Vergleich zu Elektroden-Slurries anzupassen“, sagt Dr. Gerl. Für Eirich-Kunden ist demnach kein Austausch des Mischers mehr notwendig, wenn Prozesse oder Rezepturen in der Zukunft verändert werden.