Verbraucheransprüche an Produktsicherheit wachsen, weltweite Standards von Behörden wie der FDA werden strenger und der Druck auf Getränkehersteller, hygienisch zu produzieren, steigt. Folglich steigen auch die Ansprüche an Bauteile von Maschinen und Anlagen. Um Maschinenbauern und ‑betreibern eine hygienische, wartungsarme und ausfallsichere Produktion zu ermöglichen, präsentierte igus auf der BrauBeviale 2024 unter anderem schmierfreie drylin Linear- und Antriebstechnik im Hygienic Design, darunter eine Designstudie für eine einbaufertige SHT-Linearachse. Diese erfüllt nicht nur FDA- und EU-Vorgaben, sondern wird auch den Richtlinien der EHEDG im Hinblick auf die Reinigbarkeit gerecht.

Unternehmen der Getränkeindustrie müssen in Zeiten strengerer Regularien sicherstellen, dass ihre Anlagen für das Abfüllen, Etikettieren, Verpacken und Inspizieren von Flaschen sowie Dosen leicht und gründlich zu reinigen sind. Das betrifft auch Maschinenkomponenten, etwa Lineartechnik, die unter anderem bei der Justierung und Bewegung von Abfüllköpfen, Etikettenspendern und Kamerasystemen zum Einsatz kommt. „Derzeit steigt die Nachfrage nach Lineartechnik im Hygienic Design rasant. Maschinenhersteller suchen nach Wegen, das Kontaminationsrisiko ihrer Anlagen weiter zu reduzieren und gleichzeitig den Reinigungsaufwand und somit die Betriebskosten zu senken“, bestätigt Michael Hornung, Produktmanager drylin Linear- und Antriebstechnik bei igus. Für diesen Balanceakt präsentierte igus auf der BrauBeviale 2024 ein wachsendes Produktportfolio, das nach den Richtlinien der European Hygienic Engineering & Design Group (EHEDG) entwickelt wurde. Diese fordern, dass Bauteile entweder ein spaltfreies Design aufweisen oder entsprechend gekapselt sein müssen. „So können wir einen sicheren und effizienten Betrieb von Produktionsanlagen in der Getränkeindustrie unterstützten“, sagt Hornung.

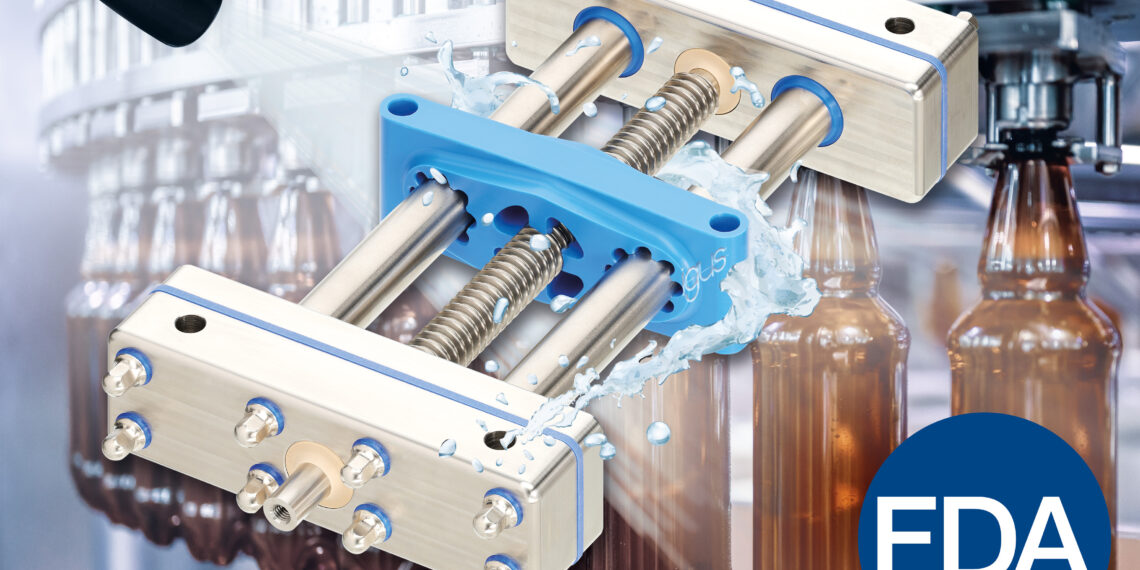

Zu den Neuheiten, welche die Besucher der BrauBeviale begutachten konnten, zählt unter anderem die Designstudie einer einbaufertigen SHT-Linearachse im Hygienic Design, die hinsichtlich besserer Spülbarkeit optimiert ist. Sie eignet sich beispielsweise für Abfüllstationen, um präzise und hygienische Bewegungen für die Positionierung von Flaschen und Dosen zu ermöglichen. Die Achse nutzt Edelstahl-Rundwellen als Führung und setzt für den Antrieb auf dryspin Gewindetechnik von igus aus korrosionsbeständigem Edelstahl. Die Traversenbaugruppe besteht aus zwei Gehäusehälften, die mit einer FDA-konformen Silikonflachdichtung und hygienegerechten Schrauben abgedichtet sind. Speziell entwickelte Abstreiferdichtungen schützen die Wellen und verhindern das Eindringen von Schmutz und Feuchtigkeit in die Traverse. Zudem hat igus die Gewindemutter auf der Spindel so konzipiert, dass großzügige Spalten entstehen, die Ablagerungen vermeiden und eine effiziente Reinigung ermöglichen. Michael Hornung: „Wir arbeiten daran, immer mehr Produkte konsequent nach den Hygienic-Design-Richtlinien zu entwickeln und haben uns nun auch der EHEDG angeschlossen, um gemeinsam neuartige Zertifizierungen für offene bewegliche Teile zu ermöglichen.”

Bereits im vergangenen Jahr präsentierte igus den weltersten Gleitschlitten für Linearführungen im Hygienic Design, der zu 100 Prozent aus lebensmittekonformem Kunststoff mit FDA- und EU 10/2011-Zulassung gefertigt ist. Auch hier ist das Design komplett offen und totraumfrei gestaltet, und das System somit vollständig spülbar – selbst mit aggressiven Reinigungsmitteln. Geeignet ist der Schlitten beispielsweise für die Formatverstellung in Getränkeabfüllanlagen, um unterschiedliche Flaschengrößen ohne Wechselteile zu handhaben. Der Schlitten erlaubt dank Festschmierstoffen, die in den Hochleistungskunststoff integriert sind, einen hygienischen und wartungsarmen Trockenlauf ohne externe Schmierung. Erweitert wurde das drylin Hygienic Design-Portfolio zudem um Einzellager. Sie werden separat auf die Führungsschiene gesetzt und durch Edelstahlplatten in verschiedenen Größen zu Linearschlitten montiert, um eine flexiblere Konstruktion zu ermöglichen. Ebenso dazu gehört die drylin ZLW-Zahnriemenachse aus Edelstahl mit Lagerstellen, Zahnriemen und Kugellagern aus FDA- und EU 10/2011-konformem Kunststoff. Die igus Komponenten haben sich bereits in einer Vielzahl von Anwendungen in der Lebensmittel‑, Getränke- und Verpackungsindustrie bewährt: Von der Inspektionstechnik der Krones AG über die Roboterküche des Start-ups Cook‑e bis hin zum vollautomatischen Pizzaofen von BistroBox. Michael Hornung: „Durch ihre hygienische Bauweise und einfache Reinigungsmöglichkeit erfüllt unsere Linear- und Antriebstechnik die strengen Anforderungen der Getränke- und Lebensmittelindustrie und trägt so zur Sicherheit und Effizienz im Produktionsprozess bei.“