Schubert hat eine neue Modellvariante seines Schlauchbeutelaggregats Flowmodul: Seit der Markteinführung 2016 konnte sich das Flowmodul erfolgreich am Markt etablieren. Über 36 Schlauchbeutelaggregate sind bereits weltweit verkauft worden. Bis 2021 soll der jährliche Absatz auf 100 Anlagen steigen. Aktuell arbeitet Schubert an einer neuen Siegeltechnologie, die die Anwendung von Heißsiegelfolie auch für sensible Produkte wie Schokolade und einem Regelbereich der Folie von null bis 100 Prozent ermöglicht.

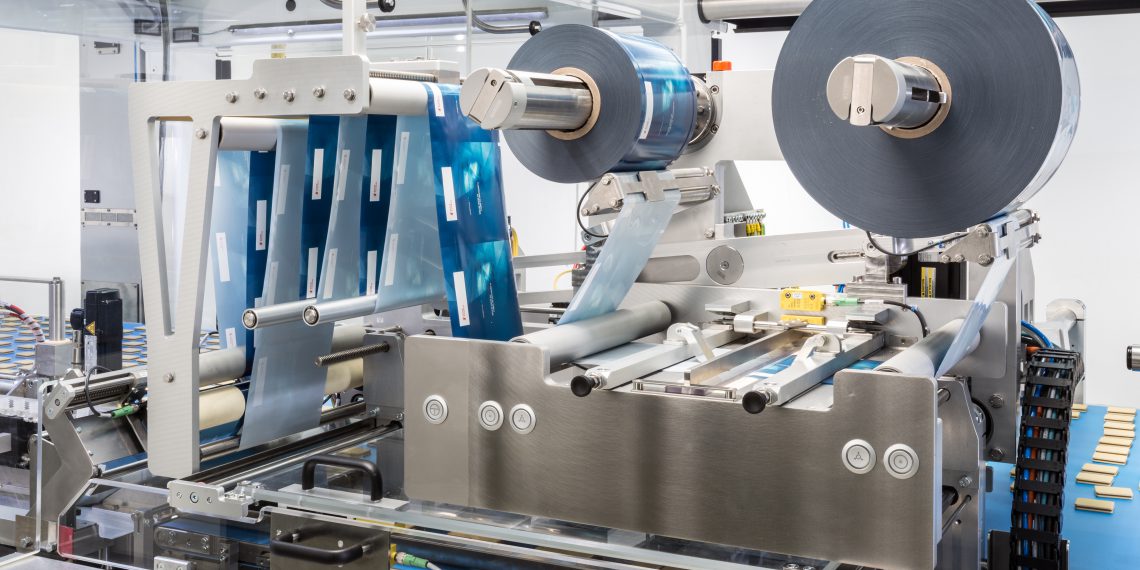

Mit dem Flowmodul nutzen Lebensmittelproduzenten die Vorteile der Integration von Primär- und Sekundärverpackungsprozessen. Das Schlauchbeutelaggregat ist vollständig in eine TLM-Pickerlinie integriert und kann sowohl nackte Produkte wie Süßwaren oder Snacks in Trays verpacken. Hersteller profitieren von einer flexiblen Hochleistungsmaschine mit geringem Platzbedarf, die kleine Losgrößen, kurze Produktlebenszyklen und eine hohe Produktvielfalt höchsteffizient realisieren kann. Dabei können sich Hersteller auf eine Anlageneffizienz von 99 Prozent und mehr verlassen. Die Standardsystemkomponente verfügt über einen vollautomatischen Mitnehmerwechsel mit austauschbaren Kassetten für weitere Formate und bietet eine Formatumstellung innerhalb von einer bis zehn Minuten. Durch die Möglichkeit, zwei Flowmodule pro Maschine zu installieren, lässt sich die Produktionsleistung verdoppeln.

Ausgestattet mit integrierter Qualitätskontrolle in Form eines 3D-Bilderkennungssystems ist sichergestellt, dass nur der Spezifikation entsprechende Produkte in die Zuführkette gelangen.

Das Flowmodul ist mit allen gängigen Heiß- und Kaltsiegelfolien kompatibel und bietet höchste Flexibilität bei der Produktzusammenstellung. So lassen sich selbst bruchempfindliche Kräcker oder Kekse mithilfe der Robotertechnologie in jeder vorstellbaren Variante stapeln und in Schlauchbeutel verpacken.

Neue Siegeltechnologie für temperatursensible Produkte

Die jüngste Entwicklung des Flowmoduls ermöglicht den Kunden erstmals selbst bei temperaturempfindlichen Produkten wie Schokolade, auf Kaltsiegelfolie zu verzichten. Durch die Umstellung von der Kalt- auf die Heißsiegeltechnik lassen sich bis zu 17 Prozent an Materialkosten einsparen. „Der Schlüssel liegt in konstanten Siegelzeiten bei variablen Kettengeschwindigkeiten. Hier werden wir neue Dimensionen im Regelbereich der Heißsiegelfolie setzen“, erklärt Johannes Schubert. Der erste Prototyp hat die Testphase erfolgreich absolviert und geht im Mai 2018 in Produktion