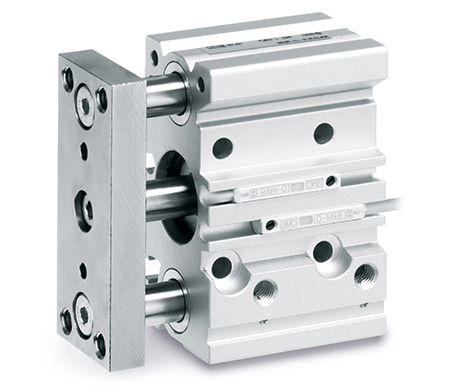

Zylinder mit Führungsstange und Frontplatte kommen branchenübergreifend zum Einsatz: ob für das Stoppen, Heben oder Schieben von Werkstücken. Dabei müssen sie nicht nur durch ihre Leistungsfähigkeit und Prozesssicherheit überzeugen, sondern auch mit möglichst wenig Platzbedarf und einer flexiblen Handhabung punkten. Aufbauend auf der Erfahrung mit vorangehenden Serien hat SMC daher die neue Serie MGPK entwickelt – ein Kompaktzylinder mit Führungsstange und Frontplatte, der allem voran durch sein reduziertes Gewicht und verringerte Abmessungen punktet. Daneben profitieren Anwender unter anderem von einer größeren Plattendicke aus unterschiedlichen Materialien für eine höhere Steifigkeit, verschiedenen Montage- und Anschlussoptionen und einer Führungsstange mit Fettabstreifer.

Kleine und leichte Maschinen haben umfassende Vorteile bei Produktionsprozessen: Sie bieten etwa mehr Platz für andere Elemente in einer Anwendung, ermöglichen die Konstruktion von leichteren Anlagen und können das Downsizing weiterer Bauteile erleichtern. Das gilt auch für hebende, schiebende oder stoppende Anwendungen mittels Zylindern mit Führungsstange und Frontplatte. Aus diesem Grund hat der Automatisierungsspezialist SMC die Serie MGPK entwickelt: Sie ist im Vergleich zum Vorgänger deutlich kompakter und leichter, punktet dabei weiterhin mit hohen Leistungskennziffern, bietet Anwendern verschiedene Optionen zur Montage und bei den Anschlüssen und verfügt über weitere Features wie eine hohe Steifigkeit dank breiterer Plattendicke. Zudem sorgt ein Schmierstoffspeicherring an der Führungsstange dafür, dass das Eindringen von Fremdkörpern verhindert und damit eine hohe Prozesssicherheit erreicht wird.

Leichtigkeit gewinnt

Zur Verbesserung hat SMC die Serie MGPK bei der Entwicklung noch einmal auf Diät gesetzt. Heraus kam ein Kompaktzylinder mit Führungsstange, der im Vergleich zum Vorgänger beim Volumen etwa von 538 Kubikzentimeter auf 390 Kubikzentimeter (Kolben mit Durchmesser 32 Millimeter, Hub 25 Millimeter) und damit um bis zu 28 Prozent reduziert wurde. Zugleich konnte so auch das Gewicht verringert werden – etwa beim Modell mit Kolben mit Durchmesser 16 Millimeter, Hub 10 Millimeter von 0,32 Kilogramm auf 0,19 Kilogramm, also um bis zu 41 Prozent. Dadurch lassen sich kompaktere und leichtere Maschinen konstruieren, die mehr Platz für weitere Anwendungen bieten und eine höhere Anlageneffektivität ermöglichen.

Trotz der Verringerung beim Volumen und dem Gewicht überzeugt die Serie MGPK auch weiterhin mit hohen Leistungskennziffern. So stehen beim Kolben mit Durchmesser 16 Millimeter Standardhübe von 10, 20, 30, 40, 50, 75, 100, 125 und 150 Millimeter zur Verfügung – beim Kolben mit Durchmesser 32 Millimeter liegen diese bei 25, 50, 75, 100, 125, 150, 175 und 200 Millimeter. Die theoretische Zylinderkraft erreicht im Falle eines Kolben- 16 Millimeter und einem Betriebsdruck von 1,0 MPa maximal 201 (ausfahren) beziehungsweise 151 N (einfahren). Beim Kolben mit Durchmesser 32 Millimeter und einem Betriebsdruck von 1 MPa liegt diese bei maximal 804 (ausfahren) beziehungsweise 650 N (einfahren). Der Kolben bewegt sich jeweils mit einer Geschwindigkeit von 50 bis 500 Millimetern pro Sekunde.

Mehr Steifigkeit und Flexibilität

Bei der optimierten Konstruktion wurde auch die Plattendicke um bis zu 20 Prozent erhöht (von 10 auf 12 Millimeter bei Kolben mit Durchmesser 32), was eine höhere Steifigkeit zur Folge hat. Dabei können Anwender beim Plattenmaterial zwischen Kohlenstoffstahl oder Aluminiumlegierung wählen – letztere sorgt für eine zusätzliche Gewichtsreduzierung. Zudem liegt die Verdrehtoleranz der Platte bei circa 0,07° (Kolben mit Durchmesser 16 Millimeter) beziehungsweise circa 0,05° (Kolben mit Durchmesser 32 Millimeter). Die Führungsstange ist außerdem mit einem Fettabstreifer ausgestattet. Dieser sorgt dafür, dass zum einen die Schmierung aufrechterhalten und zum anderen das Eindringen von Fremdkörpern verhindert wird; ein zusätzliches Plus in Sachen Prozesssicherheit.

Zur Montage der Serie MGPK stehen Anwendern vier Optionen zur Verfügung: von oben, von unten, am Boden mit T‑Nut oder von der Rückseite. Der Anschluss der Druckluftleitungen kann entweder von oben oder von der Seite erfolgen. Zusammengenommen besteht damit ein hohes Maß an Flexibilität für Konstruktionen. Außerdem lassen sich kleinere Signalgeber (Serie D‑M9 und Serie D‑A9 von SMC) direkt auf zwei Flächen montieren.