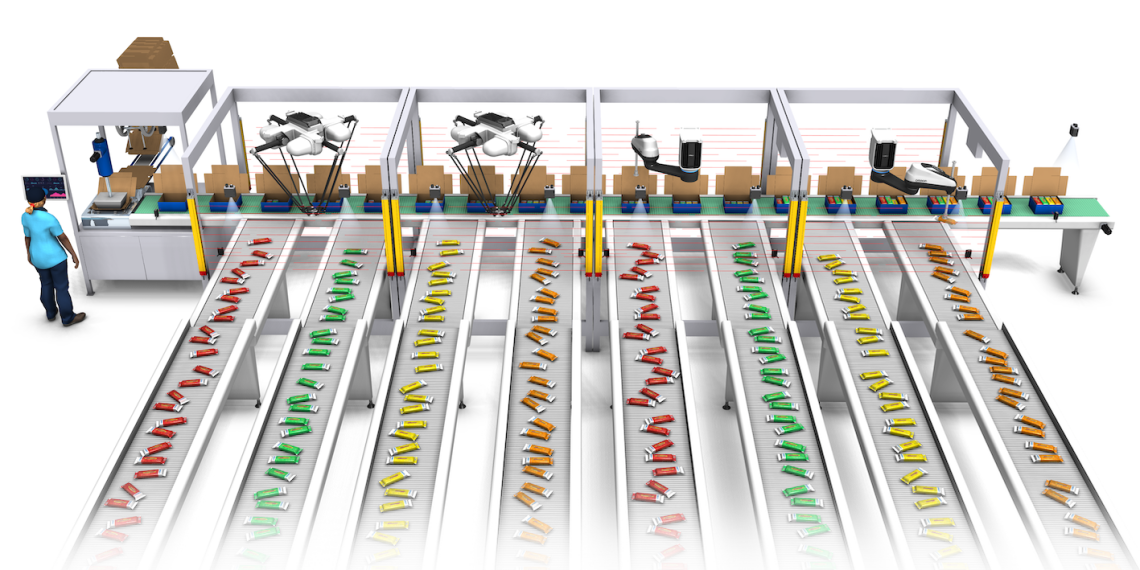

Corona-Pandemie, Social Distancing, Lockdown und Co. haben die Weltwirtschaft auf den Kopf gestellt. Für Entscheider bedeutet das: Sie müssen sich ständig an neue Bedingungen, Anforderungen und Herausforderungen anpassen. Gefragt sind funktionsübergreifende technologische Fähigkeiten, ein optimiertes Zusammenspiel von Mensch und Maschine in der Fabrikhalle, reorganisierte Lieferketten und neue Ansätze auf Basis von maschinellem Lernen und künstlicher Intelligenz. Intelligente Cell-Line-Produktionslinien, die unterschiedliche Robotik, Cobots, Sensor‑, Steuerungs- und 3D-Vision-Technologien kombinieren, leisten hier wertvolle Unterstützung.

Wie lassen sich innovative Produktionslinien strategisch planen und einrichten, um diese Anforderungen bestmöglich zu erfüllen? Welche Technologien können helfen, und welche konkreten Arbeitsschritte lassen sich wie automatisieren? Nachvollziehen lässt sich dies anhand typischer Aufgaben einer intelligenten Cell-Production-Line:

1. Auftragseingabe: Um Just-in-time-Lieferungen zu erreichen, kann ein mobiler Manipulator auf Basis eines mobilen Roboters und eines Cobots die Maschine mit den täglichen Produktionsaufträgen beschicken. Das Scannen des Ausweises mit einem Vision-Sensor passt die Einrichtung der Maschine an die erlernten Fähigkeiten des Bedieners an und ermöglicht eine Reihe von Zugriffsschritten zur individuellen Führung durch den Prozess. Der Auftragseingabebefehl kann per 2D-Code mit einem Codeleser vom Produktionsblatt gescannt werden. Teileanforderungen und Montageschritte werden von der Anlagensteuerung angezeigt und überwacht. Diese Lösung schult auch neue Mitarbeiter anhand des zuvor erlernten Wissens.

2. Manuelles Anziehen von Schrauben: Hier kann eine schrittweise Arbeitsanweisung auf dem Bildschirm des Bedieners angezeigt werden. 3D-Kameras erkennen menschliches Verhalten und Abweichungen vom Standardarbeitsablauf, längere Arbeitszeiten oder falsche Montagemethoden. Korrekturhinweise werden in Echtzeit gegeben, aber auch an die nächste Qualitätskontrollstation übertragen. KI-basierte Zusammenarbeit und Kommunikation können den Arbeiter motivieren. Cobots übernehmen riskante und unbequeme Montageschritte.

3. Automatisches Anziehen von Schrauben: Ein Vision-System am Roboterarm kann fehlende Schrauben und die Höhe des Schraubenkopfes überprüfen. Cobots korrigieren fehlerhafte Baugruppen oder ergänzen fehlende Teile, um die Montagezeit zu beschleunigen. Sie ermöglichen auch einen schnelleren Gesamtablauf, der durch Qualitätsüberwachung in Echtzeit optimiert wird. Ein unmittelbarer Dialog mit dem Mitarbeiter vermeidet unterbrochene Arbeitsabläufe und Frustration über falsch eingestellte Maschinen. Überall dort, wo sich gefährliche Montageschritte nicht vermeiden lassen, können sie von Cobots übernommen und sicher ausgeführt werden. Beispiele hierfür sind das Erhitzen oder Kühlen, Bohren oder Stanzen.

4. Lasermarkierung: Cobots mindern Risiken für menschliche Bediener und helfen, Verletzungen zu vermeiden. Laserbeschriftungs- oder Prägestationen sind nur einige Beispiele, gleiches gilt für Etikettiermaschinen oder schwere Stanzvorgänge. Kollaborative Roboter sind ideal für sich wiederholende Arbeiten auch in schwer zugänglichen Arbeitsbereichen und ermöglichen so ein platzsparendes Zellen-Layout. Hochgeschwindigkeitsmaschinen können von kürzeren Stopps für Rollen- oder Materialwechsel profitieren. In der heutigen Produktionsumgebung sind 2D-Codes aus Gründen der Nachhaltigkeit und des Markenschutzes obligatorisch. Innovative Cell-Line-Steuerungssysteme nutzen zuverlässige Druck‑, Lese- und Markierungsgeräte, um eine vollständige Rückverfolgbarkeit zu ermöglichen.

5. Qualitätskontrolle: Sie lässt sich mit einer Vielzahl von Vision-Sensoren und Codelesern mit eingebetteter Intelligenz erreichen. Neue KI-Funktionen ermöglichen eine adaptive Qualitätskontrolle, die den menschlichen Fähigkeiten und Kapazitäten entspricht.

6. Workflow-Optimierung: Ein Visualisierungssystem hilft, den Standort und die Bewegungen eines Bedieners pro Segment zu verfolgen. Die Datenerfassung wird zur nachträglichen Erkennung von Qualitätsproblemen aufgezeichnet. Das Cell-Line-Steuerungssystem lernt vom ersten Tag des Betriebs an. Die Methoden eines jeden neuen Bedieners werden erlernt, um die Produktivität der Maschine kontinuierlich zu verbessern. Maschine und Bediener lernen gleichzeitig, wie sie den Prozess verbessern können, um ihre Zusammenarbeit zu erweitern. Das Fachwissen hochqualifizierter Arbeiter bleibt erhalten und wird integriert, um neue Arbeiter zu unterrichten – vor Ort oder in neuen Produktionsanlagen.

7. Intralogistischer Transfer: Arbeitsabläufe in der Intralogistik können durch eine Vielzahl von Standardaufbauten mit Förderern, Manipulatoren und Cobots unterstützt werden. Das Intralogistik-Portfolio deckt unterschiedliche Anforderungen an selbstlernende Transportsysteme ab. Das Andocken an Arbeitsplätzen und das Nachladen bei Bedarf ist automatisiert. Intelligente Flottenmanagement-Software, ERP und CRM sollten ebenfalls in die Zellensteuerung eingebettet werden. Ein breites Portfolio an mobilen Robotern für unterschiedliche Lasten ermöglicht den Transport von kleinen bis zu sehr großen Objekten zu den jeweiligen Stationen – von Karosserien oder Paletten bis hin zu kleinen Schrauben oder Muttern.