Am 11. und 12. Dezember 2019 treffen sich zahlreiche Unternehmen aus dem Medizinproduktsektor im GS1 Germany Knowledge Center in Köln zum Praxistag UDI (Unique Device Identification), den GS1 exklusiv für ihre Solution Partner anbietet. Hier geht es dann darum, neue gemeinsame Lösungen rund um Identifikation und Kennzeichnung von Medizinprodukten und In-Vitro-Diagnostika (IVD) zu finden und zu konkretisieren. Bluhm Systeme und Cognex Germany sind als GS1 Partner und Komplettanbieter für Kennzeichnungslösungen und Bildverarbeitungstechnologien mit dabei und präsentieren gemeinsam ihre Ideen für die Zukunft in der Medizintechnik.

Die Sicherheit der Patienten hat Priorität

Eine wesentliche Voraussetzung dafür ist die eindeutige Identifikation und lückenlose Rückverfolgbarkeit von Medizinprodukten und In-Vitro-Diagnostika. Daher plant die EU mit dem Unique Device Identification System ab 2022 eine Pflicht zur Identifikation und Registrierung von Medizinprodukten, die weit über das heute Geforderte hinausgeht. Künftig soll eine breiter aufgestellt Eudamed-Datenbank, die „Europäische Datenbank für Medizinprodukte“, eingeführt werden, die die Transparenz und Koordinierung der Informationen über die auf dem EU-Markt verfügbaren Medizinprodukte verbessern soll. Darüber werden die Rückverfolgbarkeit und die Identifizierung der Produkte deutlich erhöht, was letztendlich dazu dient, schnellere Abwicklung von korrektiven Maßnahmen wie Rückrufen einschließlich der behördlichen Meldungen zu gewährleisten.

Am 11. und 12. Dezember 2019 geht es auf dem UDI-Tag um die aktuellsten Anforderungen der Unique Device Identification (UDI), Identifikations- und Kennzeichnungslösungen sowie das Einstellen der Produktinformationen in die UDI-Datenbank. Dabei erfahren die Teilnehmer Tipps und Tricks aus erster Hand.

Am ersten Tag werden parallel drei aufeinanderfolgende Workshops zum Thema „Kennzeichnung und Verifikation“ stattfinden. Einen davon übernehmen Andreas Koch, Vertriebsdirektor bei Bluhm Systeme und Tobias Leibfried, Sensor Sales Manager bei Cognex Germany. Die Experten für Kennzeichnungstechnik und Bildverarbeitungstechnologie zeigen anhand von fertigen Systemlösungen und Praxisbeispielen, wie die neuen UDI-Standards am erfolgreichsten umgesetzt werden können.

Was müssen Unternehmen aus dem Medizinproduktsektor wissen?

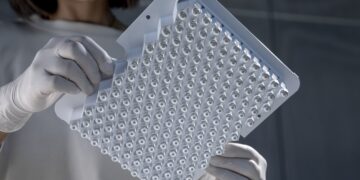

Alle Medizinprodukte müssen spätestens ab Mai 2020 mit einem eindeutigen und über die gesamte Lieferkette rückverfolgbaren UDI-Code (UDI = Unique Device Identification) markiert sein. Der UDI-Code besteht aus zwei Teilen — aus einer Produktkennung und einer Produktionskennung.

Der erste Teil dient der Identifikation des Herstellers und des Produkts (auch Referenzcode) und ist ein weltweit einzigartiger Produktcode, mit dem ein Produkt eindeutig identifiziert werden kann. Dieser wird auch in der zentralen Datenbank hinterlegt. Die Produktionskennung ist hingegen nicht verpflichtend und besteht aus optionalen dynamischen Informationen wie Los- oder Chargennummern, Seriennummern, Verfalls- oder Herstelldaten et cetera. Es ist vorgegeben, dass die UDI-Kennung in zwei Formen aufgetragen werden muss: Einmal in gut lesbarer Klarschrift (HRI/Human Readable Interpretation) und im AIDC-Format (Automatic Identification and Data Capture), d.h. eine maschinenlesbare Kennzeichnung in Form eines Codes (optional Barcode oder 2D-Code).

Der maschinenlesbare Anteil wird entweder als linearer Barcode oder als zweidimensionaler Datamatrix-Code dargestellt. Der Klarschrift Anteil kann in Form von Zahlen und Buchstaben dargestellt werden. Weiterhin besteht der UDI-Code aus einem statischen und einem dynamischen Teil: Der statische Teil ist ein eindeutiger, spezifischer Code für das jeweilige Produkt, der dynamische Teil ändert sich mit den variablen Informationen wie zum Beispiel Seriennummer, Produktcharge oder das Verfallsdatum. Um die Rückverfolgbarkeit von Medizinprodukten zu gewährleisten, werden akkreditierte Standards wie GS1, HIBC und ISBT 128 angewandt.

Welches Verfahren eignet sich für die Kennzeichnung?

Wichtigste Voraussetzung: die Kennzeichnung muss dauerhaft lesbar sein. Der Code muss über die gesamte Nutzungsdauer lesbar bleiben – das ist zum Beispiel besonders für wiederverwendbare chirurgische Instrumente von Bedeutung, die viele Reinigungszyklen überstehen müssen. Bluhm Systeme hat alle gängigen Verfahren getestet. Auf dem UDI Workshop zeigt der Kennzeichnungsexperte sämtliche Muster bestehend aus Papier, Folie und Metall, die mit vier verschiedenen Verfahren gekennzeichnet wurden. Dabei geht es um gewöhnlichen Etikettendruck, Tintenstrahl- und Thermotransferdruck sowie Laserbeschriftung. Alle Kennzeichnungsverfahren weisen eine deutliche Lesbarkeit auf. Bei der Beschriftung von Metall und Laserfolie punktet die Laserkennzeichnung bei der Beständigkeit. Bei diesem Verfahren wird die obere Schicht des Materials mit dem Laserstrahl abgetragen, was zu einer dauerhaft lesbaren und nicht entfernbaren Markierung führt. Auf Papier und Folie können die anderen Verfahren jedoch mindestens genauso gut mithalten.