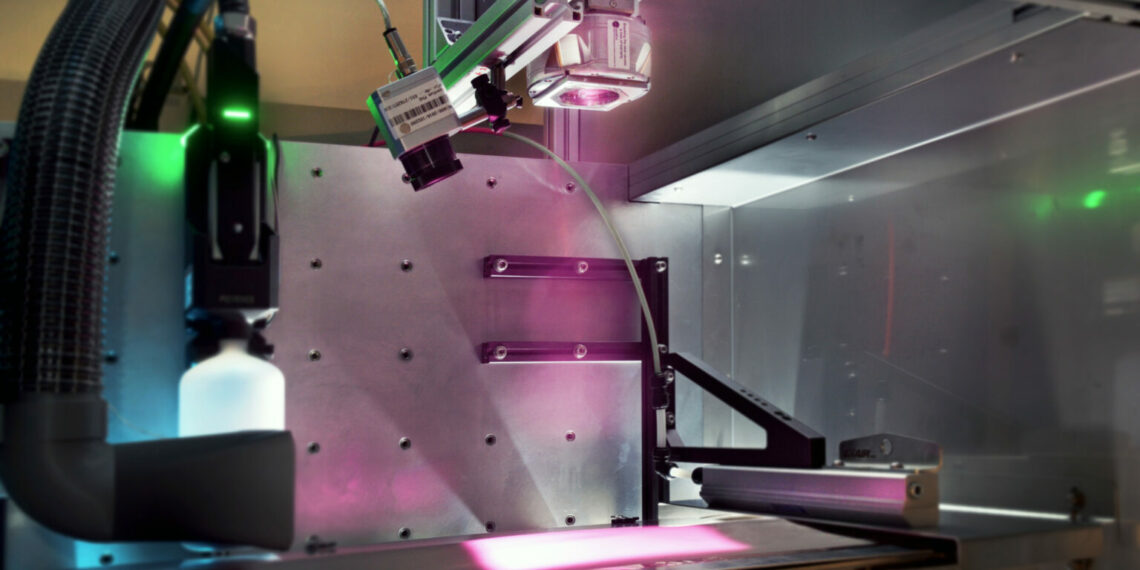

Erstmals die Herstellung lasergetrockneter Anoden und LFP-Kathoden im Rolle-zu-Rolle-Verfahren gelungen — im Rahmen des IDEEL Forschungsprojektes (Implementation of Laser Drying Processes for Economical & Ecological Lithium Ion Battery Production) unter Führung von Laserline. Basierend auf industrierelevanten Elektrodenpasten konnte das PEM (Production Engineering of E‑Mobility Components) eine Prozessierbarkeit wässriger LFP-Kathoden und Anoden in der Prototypenanlage am eLab der RWTH Aachen nachweisen. In Kooperation mit dem MEET (Münster Electrochemical Energy Technology Batterieforschungszentrum) konnten die Qualitätseigenschaften evaluiert und optimierte Elektrodenpasten entwickelt werden. Für die Demonstrationsversuche wurde ein Laserline Hochleistungsdiodenlaser mit Zoomoptik in der dortigen Folienbeschichtungsanlage integriert, um einen homogenen Laserspot zur Trocknung des Aktivmaterials zu erzeugen. Die Temperaturverteilung auf der Elektrode wurde mittels einer Thermografiekamera von Optris überwacht. Der Proof-of-Concept erfolgte bei einer Bahngeschwindigkeit von 1,3 Meter pro Minute, wobei sowohl eine reine Lasertrocknung als auch eine hybride Trocknung mit Laser und nachgeschaltetem Konvektionsofen erfolgreich demonstriert werden konnten.

Ersten Ergebnissen zufolge senkt der innovative Fertigungsprozess bei einer reinen Lasertrocknung den Energieverbrauch in der Elektrodenfertigung um bis zu 85 Prozent. Die Untersuchung des Hybridprozesses ergab zudem, dass im Vergleich zur reinen Konvektionstrocknung durch Hinzufügen einer Laserstation eine Verdopplung der Trocknungsgeschwindigkeit erreicht werden konnte. Insgesamt lässt sich so die Batterieproduktion kostengünstiger und nachhaltiger gestalten. Vergleichende Benchmark-Analysen der Qualitätseigenschaften (Restfeuchte des Aktivmaterials, Adhäsion der Beschichtung auf der Trägerfolie) konvektions- und lasergetrockneter Elektroden bestätigten diese Produktivitätssteigerung. Die bisherigen Projektergebnisse demonstrieren, dass der Verfahrensansatz nicht nur für Neuanlagen geeignet ist, sondern auch, dass bestehende Konvektionsöfen sich mit einer entsprechenden Lasertrocknungstechnik nachrüsten lassen.

Im weiteren Projektverlauf ist die Skalierung der Bahngeschwindigkeit auf 10 Meter pro Minute (Fraunhofer ILT) und zum Projektende auf 30 Meter pro Minute (Coatema Coating Machinery) geplant. Dazu entwickelt Laserline derzeit Optiken zur Erzeugung eines großflächigen Laserspots. Erste Forschungsergebnisse weisen zudem darauf hin, dass perspektivisch eine Reduzierung der Anlagengröße um Faktor 10 möglich sein wird.

IDEEL-Projekt

Das IDEEL-Projekt (Implementation of Laser Drying Processes for Economical & Ecological Lithium Ion Battery Production) ist eine vom Bundesministerium für Bildung und Forschung im Rahmen des Förderprogramms Batterie 2020 unterstützte Forschungskooperation unter Führung von Laserline. Die weiteren Projektpartner sind im Einzelnen: Coatema Coating Machinery und Optris sowie das Fraunhofer-Institut für Lasertechnik (ILT), die Fraunhofer-Einrichtung Forschungsfertigung Batteriezelle (FFB) Münster, das Münster Electrochemical Energy Technology (MEET) Batterieforschungszentrum der WWU Münster und das Production Engineering of E‑Mobility Components (PEM) der RWTH Aachen. Ziel des auf drei Jahre angelegten Projektes ist es, ein industrierelevantes Lasertrocknungsverfahren zu entwickeln, das eine klimafreundlichere und zugleich wirtschaftlichere Serienproduktion von Lithium-Ionen-Batterien ermöglicht.

Entwickelt werden zunächst eine neue, für den Lasereinsatz optimierte Elektrodenpaste als Beschichtungswerkstoff (PEM RWTH, MEET WWU), ein hocheffizientes Lasersystem mit großflächigem, homogenem Spot (Laserline) sowie eine hochintegrative Thermografiekamera zur kontaktlosen Prozessüberwachung (Optris, Laserline, Fraunhofer ILT). Darauf aufbauend soll der laserbasierte Trocknungsprozess innerhalb eines Demonstrators (Coatema) auf industrietypische Vorschubgeschwindigkeiten hochskaliert und abschließend das physikalische Modell des neuen Trocknungsprozesses validiert werden (ILT, FFB).

Die Forschungsergebnisse sollen künftig in die Prozesse der FFB einfließen. Die FFB gilt als eines der Leuchtturmprojekte der deutschen Batterieforschung und soll zum Entwicklungszentrum einer modernen Batteriezellproduktion für Deutschland und seine europäischen Partner ausgebaut werden. Ziel ist es, die Abhängigkeit der deutschen beziehungsweise europäischen Produzenten vom Weltmarkt zu verringern. Am Standort Münster entsteht deshalb aktuell eine komplette Fertigungsinfrastruktur, mit deren Hilfe Unternehmen und Forschungseinrichtungen die Serienproduktion neuer Batterien erproben und optimieren können.

Lasertrocknen im Kontext der Batteriefertigung

Der Trocknungsprozess, den das IDEEL-Projekt adressiert, ist Teil der Elektrodenherstellung für High-Power-Batteriezellen, wie sie beispielsweise in Elektrofahrzeugen oder Heimspeichersystemen zum Einsatz kommen. Er dient dem Trocknen einer Elektrodenpaste (Slurry), die aus einer gezielt abgestimmten, homogenen Aktivmaterialmischung besteht und auf die Kupferfolie der Batterieelektrode aufgetragen wird. Für die Wärmetrocknung dieser Elektrodenbeschichtung werden bisher Konvektionstrockner eingesetzt, die ihre Wärmeenergie jedoch nur indirekt in das Material eintragen und somit die CO2-Bilanz und die Energiekosten der Batterieproduktion stark belasten. Die IDEEL-Projektpartner setzen deshalb auf die Hochskalierung eines energieeffizienteren Trocknungsverfahrens, bei dem die Beschichtung mit Hilfe von Hochleistungsdiodenlasern bestrahlt wird. Das Verfahren profitiert von der guten Absorption des infraroten Laserlichts im Beschichtungsmaterial, ermöglicht im Vergleich zur gängigen Konvektionstechnologie eine flexiblere und präzisere Prozessregelung und zielt im Projekt auf die Demonstration von Bahngeschwindigkeiten von bis zu 30 Metern pro Minute ab. Durch die kompakte Bauweise und den effizienten Energieübergang sollen die flächenintensiven Trocknungsstrecken von üblicherweise mehr als 100 Metern Länge signifikant verkürzt werden. Dadurch soll die geplante Anlage den Platzbedarf innerhalb der Produktionsumgebung wesentlich reduzieren und eine schnellere und energieeffizientere Prozessführung möglich machen.