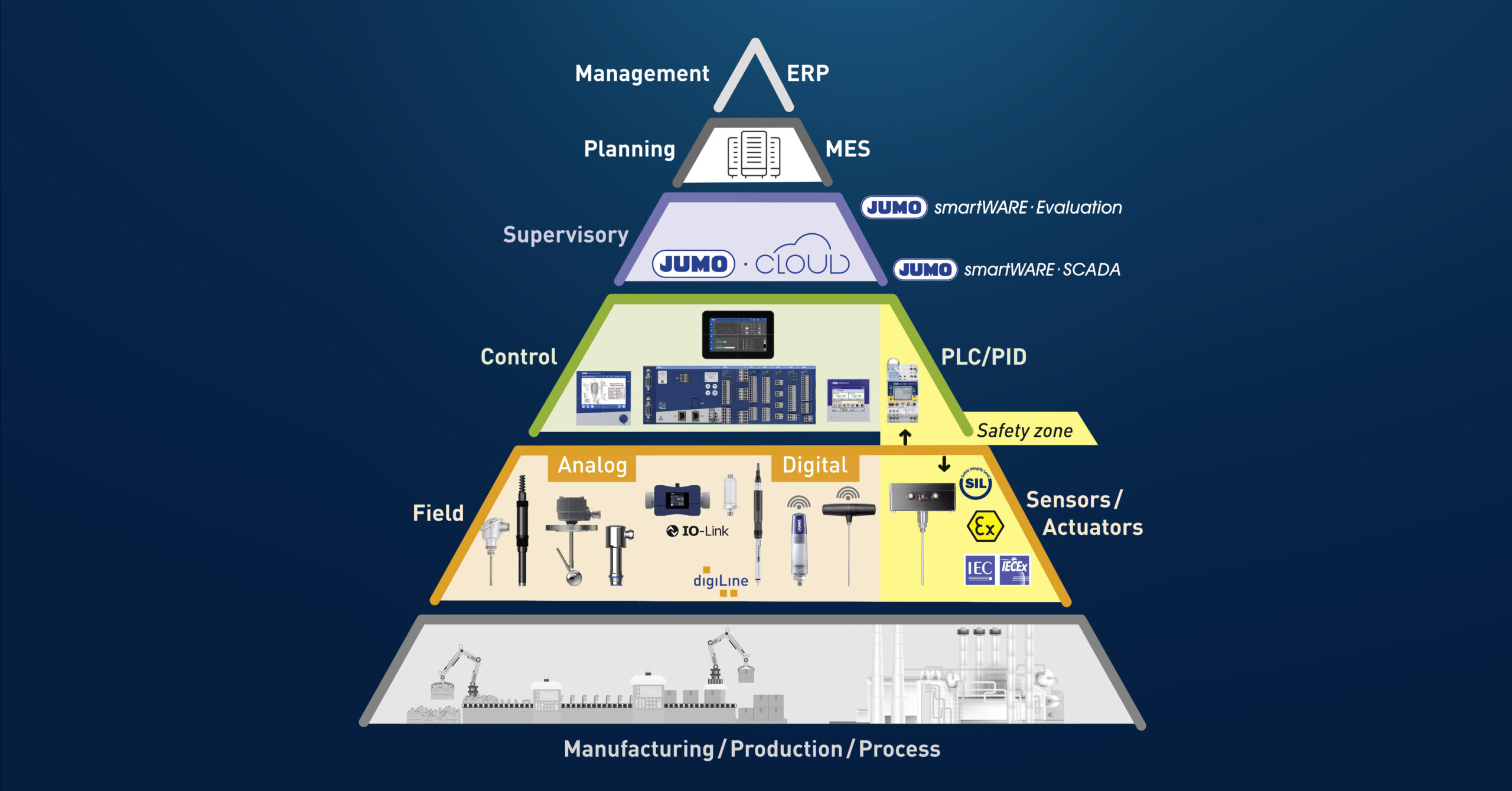

Die JUMO-Unternehmensgruppe mit Hauptsitz in Fulda beschäftigt weltweit mehr als 2.500 Mitarbeiter und ist einer der führenden Hersteller im Bereich der industriellen Sensor- und Automatisierungstechnik. Das innovative Produktprogramm umfasst die gesamte Messkette von Sensoren bis zu Automatisierungslösungen für die Messgrößen Temperatur, Druck, Flüssigkeitsanalyse, Durchfluss, Füllstand und Feuchte. JUMO-Produkte werden weltweit unter anderem im Maschinen- und Anlagenbau, in der Heizungs- und Klimatechnik, der Lebensmittel- und Getränkeindustrie, bei erneuerbaren Energien sowie in der Wasser- und Abwasserwirtschaft eingesetzt.

Das Unternehmen ist Weltmarktführer im Bereich industrielle Temperaturfühler für Wärmezähler. JUMO zeichnet sich durch einen außergewöhnlichen Innovationsgrad, eine überdurchschnittlich hohe Fertigungstiefe und ein umfangreiches Produktprogramm aus. Diese Faktoren ermöglichen es dem Unternehmen, Kundenwünsche schnell und flexibel zu erfüllen.

Zur JUMO-Unternehmensgruppe zählen 5 Niederlassungen in Deutschland, 25 Tochtergesellschaften im In- und Ausland sowie mehr als 50 Vertretungen weltweit. Der Umsatz lag im Jahr 2022 bei 307 Millionen Euro.

Produkt-Highlights

Wohl bekomm’s

Ein süffiges Pils zum JUMO-Jubiläum

JUMO liefert als innovativer Technologietreiber seit Jahrzehnten hochqualitative Mess- und Automatisierungstechnik für die Lebensmittelindustrie. Der Gedanke lag also nahe, zum 75. Geburtstag 2023 auch ein eigenes Jubiläums-Bier kreieren zu lassen. Beim Brauprozess sollten alle hierfür relevanten JUMO-Produkte, die an die Brauindustrie geliefert werden, in einer Applikation zusammengeführt werden. Die Wahl fiel daher auf eine „eigene“, moderne und hocheffiziente Brauereianlage.

Kunden und Partner von JUMO können nun ein goldgelbes, süffiges Pils mit einer angenehmen Bitternote genießen, getreu dem Motto: „JUMO-Bräu — dein Herz erfreu“. Von dem Pils wird es eine Sonderedition zum Jubiläum geben. Und wer weiß? Vielleicht werden einzelne Flaschen in ein paar Jahren ein kleines Vermögen wert sein.

Ein JUMO-Bier, das aus der Region stammt

Auf der Suche nach Engineering-Expertise und einer regionalen Brauerei, die eine solche Anlage bauen und ein solches Bier brauen können, stieß man schnell auf das Unternehmen Burkard und Gärtner (B+G), einem Spezialisten für Anlagenplanung und Anlagenbau – und die Firma „Hunfelt Braeu“. Diese junge Brauerei vor den Toren Fuldas ist 2017 als Hobby in einer Garage entstanden, seitdem ständig gewachsen und produziert heute zehn verschiedene Spezialitäten. „Hunfelt Braeu“ versteht sich als kleine, regionale Brauerei von Bierspezialitäten. Zu den Sorten gehört zum Beispiel ein Stout, ein Indian Pale Ale oder ein fassgereiftes Bockbier.

Die Idee einer „Mini-Brauerei“ entstand, weil Sebastian Gärtner, einer der drei Brauer, hauptberuflich auch einer der Inhaber von B+G ist. Es lag also nahe, das Know-how von JUMO mit dem Expertenwissen von B+G und „Hunfelt Braeu“ in einer komplett neuen Anlage zu bündeln, in der dann das JUMO-Jubiläumsbier gebraut werden sollte.

Durch die Planung der Anlage auf Basis eines intelligenten 3D-CAD-Modells mittels modernster CAD/CAE-Software und Fertigungsmethoden wie Orbitalschweißtechnik, konnte das Projekt, welches hauptsächlich von Auszubildenden bearbeitet wurde, in wenigen Monaten realisiert werden.

Entstanden ist eine vollautomatisierte Brauereianlage in kompakter Skid-Bauweise – komplett aus Edelstahl – mit einer Ausstoßmenge von 100 Liter Kaltwürze und automatisierter CIP-Funktion (Cleaning in Place). Bei der Brauereianlage handelt es sich um ein klassisches 3‑Geräte-Sudwerk mit Läuterbottich. Die mögliche Sudgröße bewegt sich bei ca. 100 Liter. Das entspricht je nach Biersorte einer Malzschüttung von ca. 20 kg.

Neben dem Maische‑, Läuterbottich und der Würzepfanne wurde die Anlage zusätzlich noch mit einem Heißwassertank realisiert. Abgesehen vom Läuterbottich werden alle Gefäße über die Gefäßinnenwand elektrisch beheizt. Zur Ansteuerung der Heizelemente kommen Leistungssteller vom Typ JUMO TYA 202 zum Einsatz. Gerade vor dem Hintergrund eines effizienten Energieeinsatzes sind die Leistungssteller enorm wichtig.

Weiterhin verfügt die Anlage über eine Pumpe für Wasser und die CIP-Funktion sowie eine weitere frequenzgeregelte Pumpe für die Maische oder Würze. Bei beiden Pumpen dient der Grenzstandmelder JUMO ZELOS C01 LS als Trockenlaufschutz.

Die 2 Motoren der Rührvorrichtung des Maischebottiches und des Hackwerkes vom Läuterbottich sind ebenfalls frequenzgeregelt.

Bei der Füllstandsmessung des Heißwassertanks, Maischebottichs und der Würzepfanne wird der neue Druckmessumformer JUMO DELOS S02 verwendet. Die Differenzdruckmessung beim Läuterbottich wurde mit dem JUMO TAROS S46 H umgesetzt.

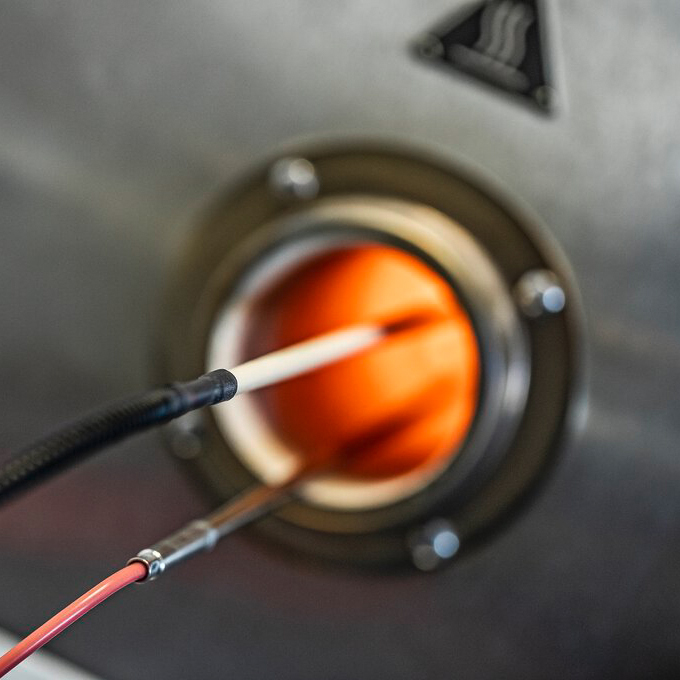

Für die Mengenerfassung des Hauptgusses und der Nachgüsse dient der JUMO flowTRANS W02. Nach dem Würzekühler misst der neue JUMO flowTRANS MAG HT20 sowohl die Durchflussmenge als auch die Temperatur. Die Temperatur in den jeweiligen Behältern wird mit dem JUMO dTRANS T1000 ermittelt.

Die Sensoren wurden mit den Prozessanschlüssen G ½ (hygienisch), JUMO PEKA (EHEDG zertifiziert) und Clamp in der Anlage verbaut. Sie wurde über SPE, IO-Link oder mit 4 bis 20 mA Signal eingebunden.

Zu Beginn wird der Heißwasserbehälter mit Wasser gefüllt und auf die gewünschte Einmaischtemperatur gebracht. Im Anschluss wird das Wasser in den Maischebotttich gepumpt und das Malzschrot manuell hinzugegeben. Die Mengen des Wassers (Hauptguss) wird mit dem JUMO flowTRANS US W01/02 ermittelt.

Der Einmaischvorgang sollte in einem Zeitrahmen von unter 15 Minuten abgeschlossen sein und die Rührvorrichtung sollte auf maximaler Drehzahl laufen. Durch die im Malz enthaltenen Enzyme beginnen nun die jeweiligen Abbauprozesse. Ein Teil der Proteine werden durch die Proteinasen bis hin zu Aminosäuren abgebaut und die Stärke wird durch die Alpha- und Beta-Amylase zu Zucker abgebaut. Enzyme arbeiten substratspezifisch und stellen an das Reaktionsmilieu in Bezug auf Viskosität, pH-Wert und Temperatur besondere Anforderungen.

Je nach gewünschter Biersorte werden nun die verschiedenen Rasten durchlaufen. Ein heutzutage häufiger Maischevorgang für helles Bier wäre mit 62 °C einzumaischen, nach 50 Minuten auf 72 °C zu erhöhen und nach weiteren 20 Minuten auf 78 °C hoch zu heizen. Der Aufheizvorgang sollte mit einem Temperaturanstieg von 1 °C pro Minute erfolgen. „Das Zusammenspiel all dieser JUMO-Produkte und ‑Lösungen sorgt für eine hohe Prozesssicherheit“, sagt B+G‑Chef Sebastian Gärtner.

Im Anschluss folgt das Abläutern. Bei diesem Prozessschritt werden die flüssigen und festen Bestandteile voneinander getrennt. Der mit einem Siebboden ausgestattete Läuterbottich wird befüllt, die festen Bestanteile setzen sich am Boden ab und bilden eine Filterschicht. Die anfangs trübe Würze wird zurück in den Läuterbottich gepumpt. Wenn die Würze klar ist, wird auf die Würzepfanne umgestellt. Während des Läutervorgangs misst unter dem Senkboden der JUMO TAROS S46 H den Differenzdruck, um die Drehzahl der frequenzgeregelten Pumpe zu regeln und bei Bedarf das Hackwerk hinzuzuschalten.

Nachdem der Hauptguss durchgelaufen ist, folgen die Nachgüsse. Die Menge der einzelnen Nachgüsse werden wieder über den JUMO flowTRANS US W01/02 erfasst. Mit den Nachgüssen soll verbliebenes Extrakt aus dem Treber entfernt werden. Die Summe des auswaschbaren und aufschließbaren Extraktes sollte unter 1 % liegen.

In anschließenden Prozessschritt wird die Würze ca. 70 bis 90 Minuten gekocht. Das Kochen dient der Verdampfung des Wassers, um die gewünschte Stammwürze zu erhalten, dem Austreiben unerwünschter Aromastoffe, Sterilisieren der Würze, Inaktivierung der Enzyme und Bildung von Aroma- und Farbstoffen.

Während der Kochung wird der Würze auch der Hopfen hinzugefügt. Das kann je nach Bier- und Hopfensorten in mehreren einzelnen Hopfengaben erfolgen. Beim Bitterhopfen dient das Kochen der besseren Lösung der Bitterstoffe und wird somit meist anfangs dazu gemischt . Aromahopfen wird dagegen erst gegen Ende der Kochung zugegeben. Verwendet wurden beim Jubiläumsbier die Hopfensorten Magnum, Ariana und Saphir.

Nach dem Kochen wird die Würze auf 20 °C herunter gekühlt. Das erfolgt mit einem Gegenstromwärmetauscher. Am Auslauf erfasst der JUMO flowTRANS MAG H20 sowohl die Durchflussmenge als auch die Temperatur. Die Drehzahl der Würzepumpe wird in Abhängigkeit der Würzeaustrittstemperatur geregelt.

Nach dem Anstellen mit Hefe folgt nun die Gärung und Lagerung des Bieres. Bei der Gärung spielt besonders die exakte Temperatursteuerung eine wichtige Rolle. Während Biere mit obergäriger Hefe zwischen 15 bis 20 °C vergären, gären untergärige Hefen in einem Bereich von 4 bis 9 °C.

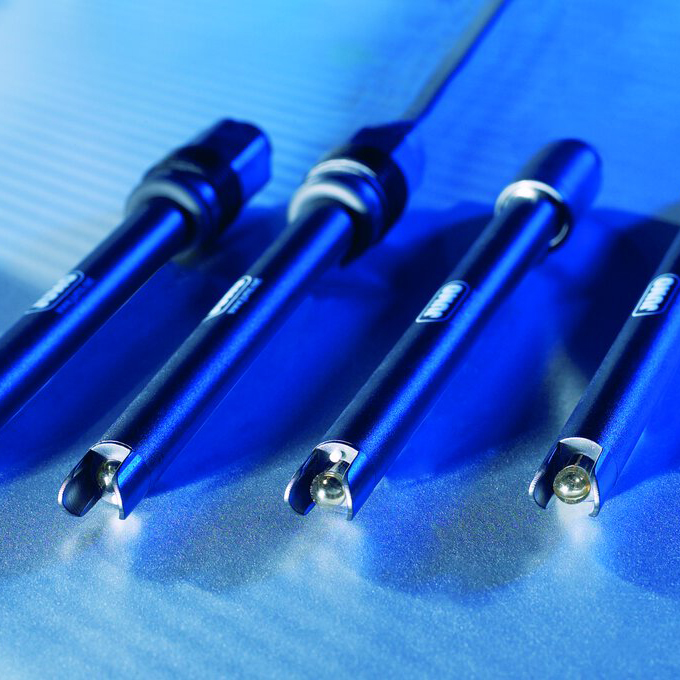

Weiterhin besteht die Möglichkeit die Anlagen automatisch zu reinigen. Die CIP-Funktion wird unter anderem durch die Konzentrationsmessung der Reinigungsmedien ermöglicht. Der JUMO digiLine CI HT10 ermittelt über den temperaturkompensierten Leitwert im Heißwasserbehälter die Konzentration der unterschiedlichen Reinigungsmedien.

Eine weitere Messung dient am Abfluss der Anlage zur Überwachung der einzelnen Reinigungsschritte und der Medientrennung. Zunächst wird die Anlage über die Sprühköpfe in den Behältern mit Wasser vorgespült. Darauf folgen die Reinigungsschritte mit Natronlauge, eine weitere Spülung mit Wasser und das Neutralisieren mit Salpetersäure oder Phosphorsäure. Der letzte Schritt ist dann die abschließende Spülung mit Wasser, bis der Leitwert am Ablauf die vollständige Entfernung der Säure erkennt.

Hier spielt der JUMO digiLine CI HT10 seine Stärke aus. Die genaue Konzentrationsmessung und kurze Reaktionszeit der integrierten Temperaturmessung tragen zur Einsparung von Brauchwasser und Reinigungsmitteln bei.

Auch im Pharmabereich kann der CIP-Prozess vergleichbar durchgeführt werden. In diesem Fall findet die letzte Spülung mit Reinstwasser statt. Der Leitwert des Reinstwassers wird mit dem Leitfähigkeitssensor JUMO tecLine CR und dem Messumformer JUMO AQUIS 500 CR ermittelt. Nach Vorgaben der USP 645 ist die Temperaturkompensation für diesen Fall deaktivierbar.

Die Bedienung der Anlage erfolgt über die Steuerung JUMO variTRON 500 touch und der Software für die Prozessüberwachung und ‑steuerung JUMO smartWARE SCADA.

Die Rezepte für die einzelnen Biersorten als auch die einzelnen CIP-Funktionen lassen sich intuitiv ohne Programmierkenntnisse mit der browserbasierten Software-Lösung JUMO smartWARE Program konfigurieren. JUMO smartWARE Evaluation ermöglicht es, zusätzlich alle Prozessparameter aufzuzeichnen.

„Im Anschluss kann sowohl der Brauprozess als auch der CIP-Prozess ausgewertet und mit einem automatisierten Batchreport verifiziert werden“, sagt Martin Eppinger, Branchenmanager F&B Food & Beverage (oder Lebensmittel) bei JUMO. Das erleichtert den Brauprozess beim nächsten Bier, denn auch das soll wohlschmeckend die Kehle runterrinnen.

Kontakt

JUMO GmbH & Co. KG

Moritz-Juchheim-Straße 1

36039 Fulda

Telefon: +49 661 6003–0

Telefax: +49 661 6003–500

E‑Mail: mail@jumo.net

Web: www.jumo.de

Ansprechpartner

Michael Klose

Global Marketing

Pressesprecher / PR Manager Corporate Communication

Tel: +49 661 6003–2346

Mobil: +49 (0) 151 74242507

Fax: +49 661 6003–881-2346

Adresse:

Moritz-Juchheim-Straße 1

36039 Fulda, Germany

E‑Mail: michael.klose@jumo.net

Internet: www.jumo.net