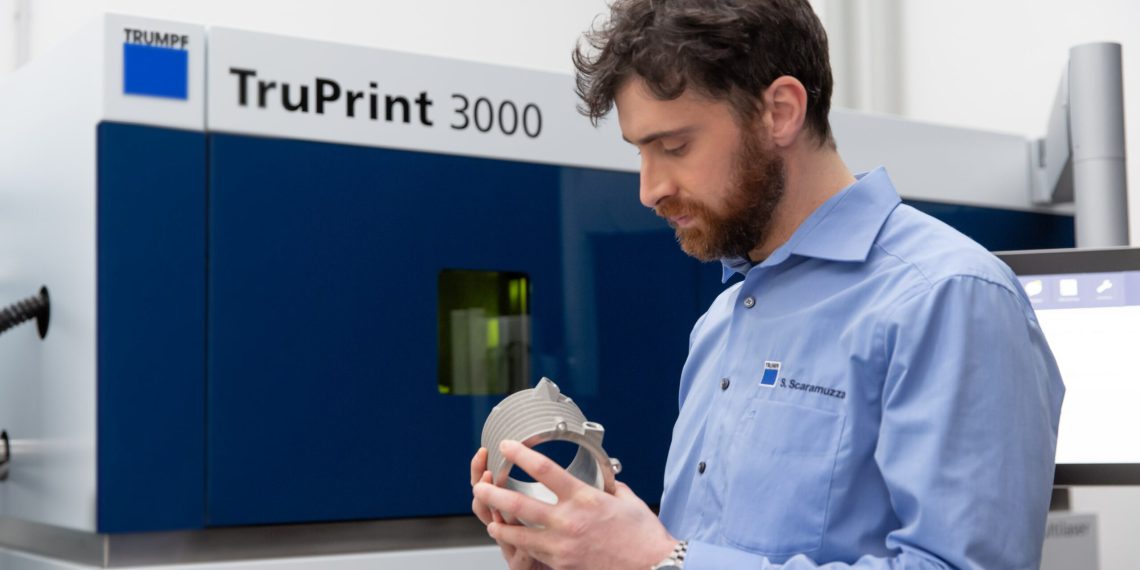

Auf der 3D-Druck-Messe Formnext in Frankfurt präsentiert Trumpf nun erstmals die neue Generation seiner Mittelformatmaschine TruPrint 3000. Die Anlage stellt durch pulverbett-basiertes Laserschmelzen Bauteile von bis zu 300 Millimetern Durchmesser und 400 Millimetern Höhe her. Dabei kann die Maschine alle schweißbaren Werkstoffe verarbeiten, etwa Stahl, Titan oder Aluminium. Die Mittelformatmaschine ist auf die Qualitätsanforderungen und Produktionsabläufe in verschiedenen Branchen angepasst.

Zentrale Weiterentwicklung: Das Produkt lässt sich jetzt auch mit einem zweiten Laser ausstatten, was ihre Produktivität nahezu verdoppelt und die Teilekosten deutlich senkt. Zwei 500 Watt starke Laser arbeiten im gesamten Bauraum der Anlage parallel. Das macht die Fertigung deutlich schneller und effizienter, unabhängig von der Geometrie und der Anzahl der gefertigten Bauteile. Selbst bei großen Bauteilen kann bei Bedarf ein Laser die komplette Kontur bearbeiten. Das führt zu einer optimalen Teilequalität und es entstehen keine Nahtstellen. Die Option Automatic Multilaser Alignment überwacht und kalibriert während des laufenden Baujobs die Laser automatisch zueinander.

Verbesserte Schutzgasführung und integrierter Pulverförderer

Neu ist auch das Strömungskonzept für das Schutzgas. Das Gas strömt jetzt besonders gleichmäßig von hinten nach vorne durch die Anlage und steigert dadurch die Qualität der gedruckten Teile. Außerdem ist es bei der neuen Generation dem Bediener möglich, das Bauteil mit Hilfe eines integrierten Pulverförderers noch innerhalb der Anlage vom überschüssigen Pulver zu befreien. Das überschüssige Pulver landet dann in einem Pulverbehälter; es lässt sich beim nächsten Druckvorgang wiederverwenden. Das Maschinen- und Peripheriekonzept der neuen Anlage bereitet das Pulver auf Wunsch „inert“ auf, also unter Schutzgas. Dadurch ist der Pulverkreislauf vor äußeren Einflüssen geschützt, was zu einer gleichbleibenden Pulverqualität führt. In einigen Branchen wie etwa der Medizintechnik ist das ein wichtiger Vorteil.

Automatische Überwachung des Druckvorgangs

In der neuen Generation ist jetzt auch das Qualitätssicherungssystem Melt Pool Monitoring integriert. Spezielle Hochgeschwindigkeitssensoren in der Optik der Anlage überwachen automatisch das Schmelzbad während des Druckvorgangs und erfassen den optischen Fingerabdruck des Prozesses. Die intelligente Auswertesoftware lässt sich mit einem Referenzbaujob trainieren und stellt anschließend Abweichungen grafisch dar – etwa bei einem zu kalten oder überhitzten Schmelzbad. Dadurch erkennt der Maschinenbediener den Fehler, kann eingreifen und ihn im Anschluss analysieren.