Thermoelektrische Generatoren, kurz TEGs, wandeln Umgebungswärme in elektrische Energie um. Sie bieten eine wartungsfreie, umweltfreundliche und autarke Stromversorgung für die stetig wachsende Zahl von Sensoren und Geräten für das Internet der Dinge (IoT) und eine Möglichkeit für die Rückgewinnung von Abwärme. Wissenschaftlerinnen und Wissenschaftlern des Karlsruher Instituts für Technologie (KIT) haben nun dreidimensionale Bauteilarchitekturen mit neuartigen, druckbaren thermoelektrischen Materialien entwickelt.

“Diese Technologie erlaubt es, energieautarke Sensoren für das Internet der Dinge oder in Wearables, wie Smartwatches, Fitnessarmbänder oder digitale Brillen, ohne Batterien zu betreiben“, sagt Professor Uli Lemmer, Leiter des Lichttechnischen Instituts (LTI). Weiterhin könnten sie in der Rückgewinnung von Abwärme in der Industrie und in Heizsystemen oder der Geothermie eingesetzt werden.

Neue Druckverfahren dank maßgeschneiderter Tinten

„Konventionelle TEGs müssen durch relativ aufwendige Fertigungsverfahren aus Einzelteilen zusammengestellt werden“, so Lemmer. „Um dies zu umgehen, haben wir neuartige druckbare Materialien erforscht und neben zwei innovativen Verfahren sowohl organische als auch auf anorganischen Nanopartikeln basierende Tinten entwickelt.“ Mit diesen ließen sich kostengünstige, dreidimensionale gedruckte TEGs herstellen.

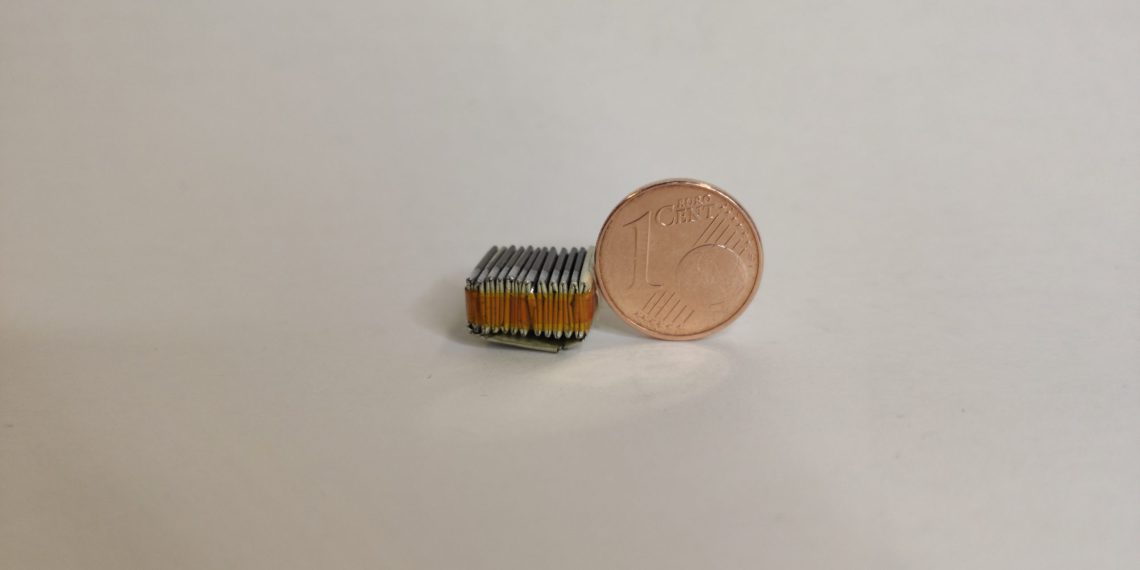

Beim ersten Verfahren wird mittels Siebdruck auf einer hauchdünnen flexiblen Substratfolie ein 2D-Muster aus thermoelektrischen Drucktinten aufgetragen und anschließend mit einer Origami-Technik ein etwa zuckerwürfelgroßer, quaderförmiger Generator zusammengefaltet. Diese Methode haben die Wissenschaftlerinnen und Wissenschaftler gemeinsam mit dem InnovationLab in Heidelberg und einem KIT-Spin-Off-Unternehmen entwickelt. Bei dem zweiten Verfahren drucken die Forschenden zuerst ein 3D-Grundgerüst, auf dessen Oberflächen sie dann die thermoelektrische Tinte auftragen.

Kostenersparnis durch Drucktechnologien

Hochskalierbare Herstellungsprozesse wie das Drucken in einem Rolle-zu-Rolle-Siebdruck oder in moderner additiver Fertigung (3D-Druck) seien daher Schlüsseltechnologien, ist Lemmer überzeugt. „Die neuen Herstellungsverfahren erlauben nicht nur eine kostengünstige und skalierbare Produktion dieser TEGs, durch die Drucktechnologien lässt sich das Bauteil individuell an die jeweiligen Anwendungen anpassen. Wir arbeiten mit Nachdruck daran, die gedruckte Thermoelektrik kommerziell verfügbar zu machen“, betont er.

Die Deutsche Forschungsgemeinschaft (DFG), das Bundesministerium für Bildung und Forschung (BMBF), der Graduiertenschule MERAGEM sowie die Deutsche Bundesstiftung Umwelt (DBU) haben die Forschung innerhalb des Exzellenzclusters 3DMM2O unterstützt.