In Zeiten globalisierter Märkte muss die produzierende Industrie schnell und effizient auf Nachfrageänderungen reagieren. Deshalb müssen künftige Produktionssysteme flexibel und einfach zu kombinieren sein. Wie das geht, demonstrieren Forscher am fortiss mit der „fortiss future factory“. Anhand dieser „kognitiven“ Produktionsanlage entwickeln sie Methoden, die ermöglichen, dass sich Fabriken von allein an geänderte Anforderungen anpassen. Damit sinkt der Programmier- und Konfigurationsaufwand, und die Hersteller können mit minimalem Stillstand individuelle Produkte in kleinen Losgrößen einstellen.

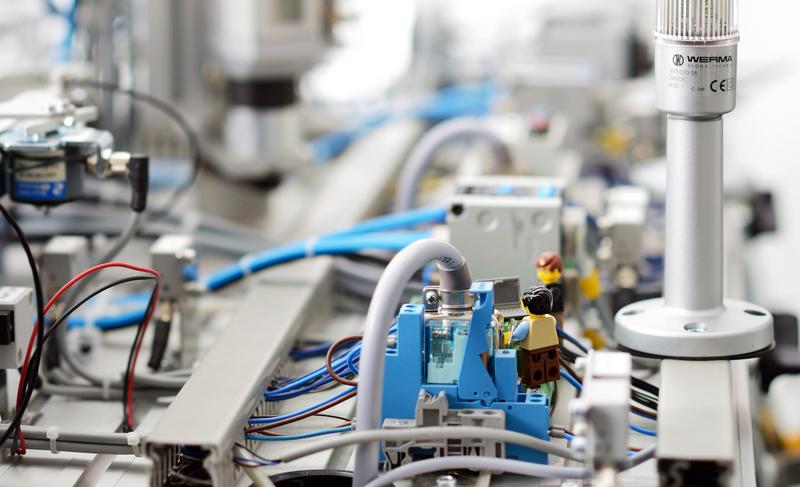

Der Prototyp der „fortiss future factory“ besteht aus zehn Stationen, die miteinander vernetzt und beliebig kombinierbar sind. Derzeit kann die Anlage, die sich selbst konfiguriert, zwei Produkte mit je drei Varianten zusammenbauen. Das können beispielsweise Aufbewahrungsdosen, Thermometer, Spielfiguren oder Rasierapparate sein.

„Das Besondere an den Maschinen ist, dass sie sich selbst beschreiben können und ihre Fähigkeiten in virtuelle, ‚Gelbe Seiten für registrierte Maschinen‘ hinterlegen“, erläutert Forschungsgruppenleiter Alois Zoitl. Die erforderlichen Produktbeschreibungen und Produktionsschritte sind im System gespeichert. Definierte Schnittstellen erlauben den Zugriff auf automatisiert auswertbare Beschreibungen der Fähigkeiten der jeweiligen Fabrikmodule, die dann bei Auftragseingang ad hoc automatisch umgerüstet werden. Eine am fortiss entwickelte Planungssoftware fungiert als virtueller Operator, der Aufträge einplant, vergibt, steuert und den Produktionsprozess im „Blick“ behält.

„Kern unserer Methode ist eine klare softwareseitige Entkopplung von Produktionsmaschinen und Komponenten voneinander sowie von den herzustellenden Produkten. Dadurch wird es erstmals möglich, Produktionsmaschinen und Komponenten beliebig zu kombinieren“, beschreibt Zoitl die Neuentwicklung. Möglich machen dies die höhere Rechenleistung in den Maschinen, eine höhere Vernetzungsbandbreite sowie bessere Algorithmen.

Sensoren sind elementarer Bestandteil der Anlage. Derzeit erfassen sie den Betriebszustand der Maschinen. Künftig möchten die fortiss-Informatiker aus den Sensordaten weitere Informationen wie mögliches Ausfallverhalten, anstehende Wartung oder Produktqualität gewinnen. Die größte Herausforderung besteht darin, die Komplexität zu meistern, die mit zunehmender Anzahl der Produkte und Produktionsschritte immer weiter steigt.

Das Konzept von fortiss lässt sich auch auf andere Anwendungsfälle übertragen, zum Beispiel für die Textilproduktion (Socken, Mützen etc.). Die Vision der Forscher ist, dass kleine oder große Kunden im Online-Shop ihre Spielfiguren oder Socken selbst gestalten und die Bestellung direkt von der wandelbaren Fabrik erledigt wird.

Tunnelfroster für thermische Behandlung von Lebensmitteln

Im Oktober 2024 übernahm DSI Dantech, ein Entwickler und Anbieter von Systemlösungen zur thermischen Lebensmittelbehandlung, den nordamerikanischen Vertrieb der Gefriertechnologie-Sparte...

Read more