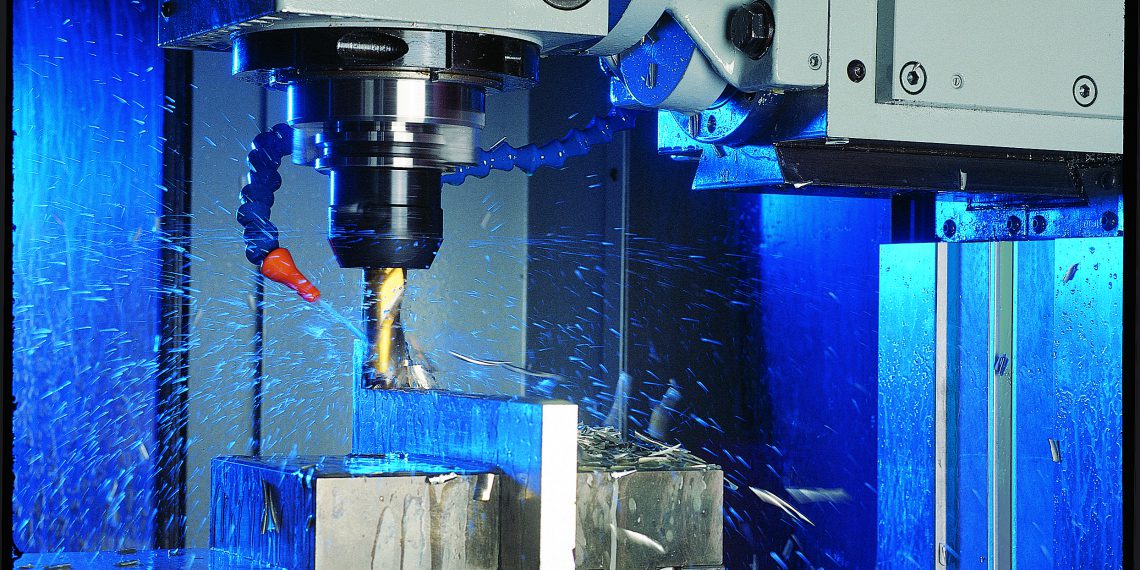

Präzise Längenmessung gehört zu den Grundbedingungen industrieller Produktion. Die Anforderungen an die Messsysteme sind dabei so unterschiedlich wie die Anwendungsbereiche, in denen die Sensoren zum Einsatz kommen. Während es in der Lagerlogistik vorkommen kann, dass Messstrecken von bis zu 100 Metern bei frostigen Bedingungen erfasst werden müssen, liegt die größte Herausforderung im Maschinenbau im Bereich der Genauigkeit. Häufig erschwert die Verschmutzung durch Umgebungsmedien den Messprozess zusätzlich: In der Holzbearbeitung müssen Sensoren trotz hoher Staubbelastung zuverlässig funktionieren. Bei Nassbearbeitungen in CNC-gesteuerten Fräsmaschinen sind die Sensoren dauerhaft Kühlschmierstoffen ausgesetzt. Die Funktion der Messsysteme, mit anderen Worten die Zuverlässigkeit der Messergebnisse, darf nicht unter Verschmutzungen wie z.B. umherfliegenden Spänen leiden.

In den letzten Jahren hat sich in der Längenmesstechnik aufgrund dieser diversen Anforderungen ein breites Produktspektrum entwickelt. Für den Endanwender ist es nicht leicht, die Orientierung am Markt zu bewahren. Doch die Auswahl eines maßgeschneiderten Systems lässt sich durch frühe Klärung bestimmter Eckdaten deutlich vereinfachen.

Grundüberlegungen für die Vorauswahl des Verfahrens

Zunächst gilt zu beachten: Je genauer die Messung sein muss, desto interessanter werden optische Messverfahren. Hinsichtlich der Einsatzumgebung lässt sich folgende Grundregel aufstellen: Je stärker die Verschmutzung der Einsatzumgebung durch Stäube und Flüssigkeiten ist, desto deutlicher kommen die Vorzüge magnetischer Lösungen zum Tragen. Nach der Erfahrung von Uwe Frey aus dem Technischen Vertrieb MagLine des im Schwarzwald ansässigen Messtechnikherstellers SIKO GmbH ist die erforderliche Exaktheit der Messung das Schlüsselkriterium bei der Suche nach passenden Sensoren: „In erster Linie entscheiden die Anforderungen an die Genauigkeit. Ist die Vorgabe des Kunden einen Bereich zu vermessen, der mit einer Genauigkeit von ± 5 Mikrometer toleriert ist, so ergibt sich daraus ohne große Rückfragen, dass ein optisches System zum Einsatz kommt. Im magnetischen Bereich kann ein Genauigkeitsbereich von ca: ± 10 Mikrometer abgebildet werden“. Er weist jedoch zugleich darauf hin, wie viel sich in der Vergangenheit im Bereich der magnetischen Systeme verändert hat. „Noch vor wenigen Jahren waren Werte von kleiner als ± 25 Mikrometer für magnetische Systeme unerreichbar. Damit mussten hochpräzise Anwendungen zwangsläufig mittels optischer Messverfahren realisiert werden.“ Durch geringere Polteilung der Messstreifen, die durch hochmoderne Produktionsverfahren erreicht werden, ließ sich die Systemgenauigkeit magnetischer Messverfahren erheblich steigern. Auch in den Bereichen der Wiederholgenauigkeit und der umsetzbaren Achsgeschwindigkeiten ist die jüngere Produktentwicklung beeindruckend. So hat sich die Produktlinie für magnetische Längen- und Winkelmessung „MagLine“ der Firma Siko in den letzten Jahren kontinuierlich weiterentwickelt. Die MagLine Micro ist die Produktsparte, bei der die höchsten System- und Wiederholgenauigkeiten erreicht werden. Der digitale Magnetsensor MSK1000 beispielsweise kann Auflösungen von bis zu 0,2 Mikrometer realisieren und verfügt dabei über eine Wiederholgenauigkeit von ±1 Mikrometer.

Optische Messsysteme – hohe Präzision und magnetische Unempfindlichkeit

Die optischen Systeme der SIKO Produktlinie OptoLine werten mittels einer laserbasierten Technik die Informationen auf einem optischen Maßband aus. Die gezählten Messschritte werden als digitale Zählimpulse (A, B, R) an die Nachfolgeelektronik weitergegeben. Das Messprinzip macht sich den Talbot-Effekt zunutze: Die Helligkeitsverteilung ist gitterförmig in definierten Abständen angeordnet. Hinter dem Sensorkopf wird ebenfalls eine Gitterstruktur aufgebracht. Dieses Gitter wird nun von monochromen Wellen bestrahlt, sodass man hinter dem Gitter eine breitere Lichtverteilung erhält. Die Technik erlaubt einen vergleichsweise großen Abstand zwischen Sensor und optischem Maßstab. Der Sensorkopf kann bei dieser Technologie sehr klein ausgeführt werden. Applikationen, bei denen das Baumaß eine kritische Größe darstellt, sind für das Verfahren prädestiniert.

Die Genauigkeit des optischen Sensors LSC20 der Firma Siko liegt im Bereich von ± 5 Mikrometern. Gegenüber dem magnetischen System mit seiner Genauigkeit von ± 10 Mikrometern bedeutet dies eine Steigerung der Genauigkeit um Faktor 2. Dazu kommt die höhere Auflösung von 0,05 Mikrometer anstatt der aktuellen 0,2 Mikrometer im Bereich der magnetischen Systeme.

Ein weiterer Vorteil der optischen Systeme liegt in der Unempfindlichkeit gegenüber magnetischen Störeinflüssen. Beim Einsatz von Linearmotoren beispielsweise kann elektromagnetische Strahlung auftreten, die den Magnetsensor negativ beeinflussen bzw. ihn schädigen kann. Jedoch sind Linearmotoren bei Siko eines der Hauptanwendungsgebiete für magnetische Sensoren – besonders wenn die Motoren unter rauen Umgebungsbedingungen eingesetzt sind. Denn der magnetische Fremdeinfluss der Linearmotoren ist nur dann kritisch, wenn Sensorkopf und Magnetband zu nah am Motor angebracht sind. Hält der Anwender einen definierten Sicherheitsabstand zwischen Sensor und Motor ein oder schirmt diesen ab, werden Störeinflüsse vermieden. Je weiter der Motor vom Sensor entfernt ist, desto weniger Einfluss nimmt er auf die Sensorik. Der Vorteil der optischen Sensoren kommt folglich besonders dann zum Tragen, wenn enge Platzverhältnisse vorliegen oder sehr hohe magnetische Störeinflüsse vorhanden sind.

Magnetische Messsysteme – hohe Wirtschaftlichkeit und unkompliziertes Handling

Bei den magnetischen Messsystemen verfährt der Sensor berührungslos über ein flexibles Magnetband. Das eigentliche Magnetband ist auf eine 0,3 Millimeter starke Stahlträgerschicht aufgebracht. Die Magnetisierung erfolgt dabei mit definierten Polteilungen. Über das Abtasten der Magnetpole wird ein Signal erzeugt, dass in digitale Rechtecksignale umgewandelt wird, die von einer Nachfolgeelektronik verarbeitet werden können. Die Sensorik erkennt die Teilung des Bands und wandelt die Information hochauflösend in eine Weginformation um. Zum Auslesen der magnetischen Feldlinien ist kein direkter Kontakt erforderlich. Der Magnetsensor MSK5000 erlaubt beispielsweise einen Abstand zur Messfläche von bis zu 2 Millimetern.

Der Anwender kann das Band als Rollenware auf Lager legen und selbst konfektionieren. Inkrementale Kodierungen ergeben robuste und kostengünstige Allroundlösungen. Ist der Kunde jedoch bereit in etwas kostenintensivere Systeme zu investieren, so besteht die Möglichkeit auch Systeme mit absoluter Messinformation einzusetzen: Die Absolutkodierungen der Magnetbänder steigern die Messsicherheit, da sie ausgestattet mit den passenden Absolutsensoren – wie etwa dem MSA111C von Siko –, eine Positionserfassung auch im stromlosen Zustand erlauben. Nach Stromunterbrechungen, etwa nach Abschalten des Systems und erneutem Einschalten, wird auch bei zwischenzeitlich veränderter Sensorposition der tatsächliche Positionswert erfasst und umgesetzt. Je nach Ausführung der Maschine kann dieser Tatsache erhebliche Sicherheitsrelevanz zukommen. Während die längsten optischen Systeme 30 Meter lang sind, werden die magnetischen Systeme bis 100 Meter angeboten. In der Regel kommt es bei solchen Anwendungen – etwa im Bereich der Lagerlogistik – nicht auf extreme Genauigkeit an. Viel wichtiger ist in der Lagerlogistik die mechanische Belastbarkeit und Unempfindlichkeit gegenüber Umgebungseinflüssen. Je länger die Gesamtlänge der zu messenden Einheit ist, desto stärker wirkt sich der Preisvorteil der magnetischen Lösung aus. Der Temperaturbereich liegt im Bereich der magnetischen Sensoren bei ‑10 bis +70 Grad Celsius. Für Spezialanwendungen, beispielsweise im Bereich der mobilen Automation, sind jedoch auch schon Systeme von ‑40°C bis +85°C im Einsatz. Die Unempfindlichkeit gegenüber Schock und Vibration ist ebenfalls ein wichtiger Vorteil der magnetischen Systeme.

Besonderheiten rotativer Systeme

Besondere Anforderungen stellt die Wegmessung kreisförmiger Bewegungen. Trotz der Tatsache, dass Drehen und Schwenken zu den Standardanwendungen im Maschinenbau gehören, stellen sie für die Hersteller von Messsystemen eine nicht zu unterschätzende Herausforderung dar. Die magnetisch kodierten Messbänder werden bei Siko als flexible Magnetringe ohne Flansch oder verklebt mit einem metallischen Ring (Flansch) angeboten. Beim Aufkleben auf den Ring würden unweigerlich Stoßstellen entstehen, die Messwertungenauigkeiten hervorrufen. Um diese zu vermeiden, hat sich bei Siko eine eigene Ringfertigung etabliert, bei der das Magnetband erst aufgebracht und anschließend kodiert wird. Auf diese Weise wird eine Systemgenauigkeit von ± 0,05° erzielt. Neben dem Portfolio eigener Ringe in verschiedenen Größen bietet Siko auch kundenspezifische Anpassungen. Die Siko-Bänder können ab einem gewissen Flanschdurchmesser eigenständig durch den Kunden aufgebracht werden, um Winkelmessungen unter 360° zu ermöglichen. Bei großen Stückzahlen von mehr als 500 Ringen besteht für die Kunden die Möglichkeit, die eigenen Ringe von Siko bekleben und kodieren zu lassen.

Für magnetische Sensoren existieren bei SIKO die fertig verarbeiteten Messringe, die über eine so hohe Fertigungsgüte verfügen, dass Messungen von > 360 Grad möglich werden. Im Bereich der optischen Sensoren bietet Siko keine Messringe, sondern Messbänder, die auf den Flansch aufgeklebt werden. Somit können Winkelfunktionen unter 360 Grad ab einem Durchmesser von 300 mm gemessen werden. Das Handling der Rollenware ist bei den optischen Bändern deutlich anspruchsvoller und muss von Fachpersonal mit geeigneter Qualifikation durchgeführt werden. Folglich können zwar Schwenkachsen, nicht jedoch fortlaufende Drehbewegungen mit optischer Sensorik gemessen werden. Problemlos lassen sich beispielsweise die Schneidewinkel einer Säge bei Gärungsarbeiten mit diesem Verfahren erfassen. Die Wege eines Elektromotors lassen sich dagegen zum aktuellen Zeitpunkt nur über magnetische Systeme auswerten.

Fazit

Der Markt hat sich im Bereich kontaktfreier und selbst konfektionierbarer Messsysteme in den letzten Jahren erheblich ausdifferenziert. Durch moderne Produktionsverfahren lassen sich mittlerweile im magnetischen Bereich Messbänder herstellen, die frühere Schwächen dieses Verfahrens weitgehend überwunden haben. Messgenauigkeiten bis ±10 Mikrometer erlauben es nun die Sensorik auch im Bereich präziser CNC-gesteuerter Werkzeugmaschinen einzusetzen. Die geringe Anfälligkeit gegenüber Verschmutzungen durch Späne und Schmierstoffe hat erhebliche Vorteile gegenüber den früher fast ausschließlich eingesetzten Glasmaßstäben. Anders als letztere sind die magnetischen Messstreifen als Rollenware verfügbar und können so flexibel eingesetzt werden. Als interessanter Kompromiss zwischen den traditionellen Glasmaßstäben und der magnetischen Sensorik haben sich konfektionierbare optische Messsysteme etabliert. Sie können ebenfalls auf Lager gelegt und dem Messgegenstand angepasst werden. Sie sind deutlich genauer als die höchstauflösenden Magnetsysteme, erkaufen diese Präzision jedoch in gewisser Weise durch höhere Anforderungen an die Umgebungsbedingungen. Starke Verschmutzung kann die Messergebnisse ebenso verfälschen wie Kondensationsfeuchtigkeit. Eine wesentliche Stärke des optischen Systems liegt in der magnetischen Unempfindlichkeit, die sie für Anwendungen im Bereich der Lineartechnik prädestiniert.