Reaktortemperierung mit einem PRESTO Prozessthermostat.

Ob Synthesen oder Analysetechniken – für zahlreiche Arbeiten im Labor und in der Industrie benötigt man definierte Temperaturen oder ‑profile, die von Temperiersystemen gewährleistet werden. Doch worauf kommt es bei modernen Temperiergeräten an? Welche Parameter spielen bei der Auswahl des Temperiersystems eine entscheidende Rolle? In diesem Artikel erläutert JULABO die entscheidenden Anhaltspunkte, um für eine Anwendung die optimale und effizienteste Lösung zu finden.

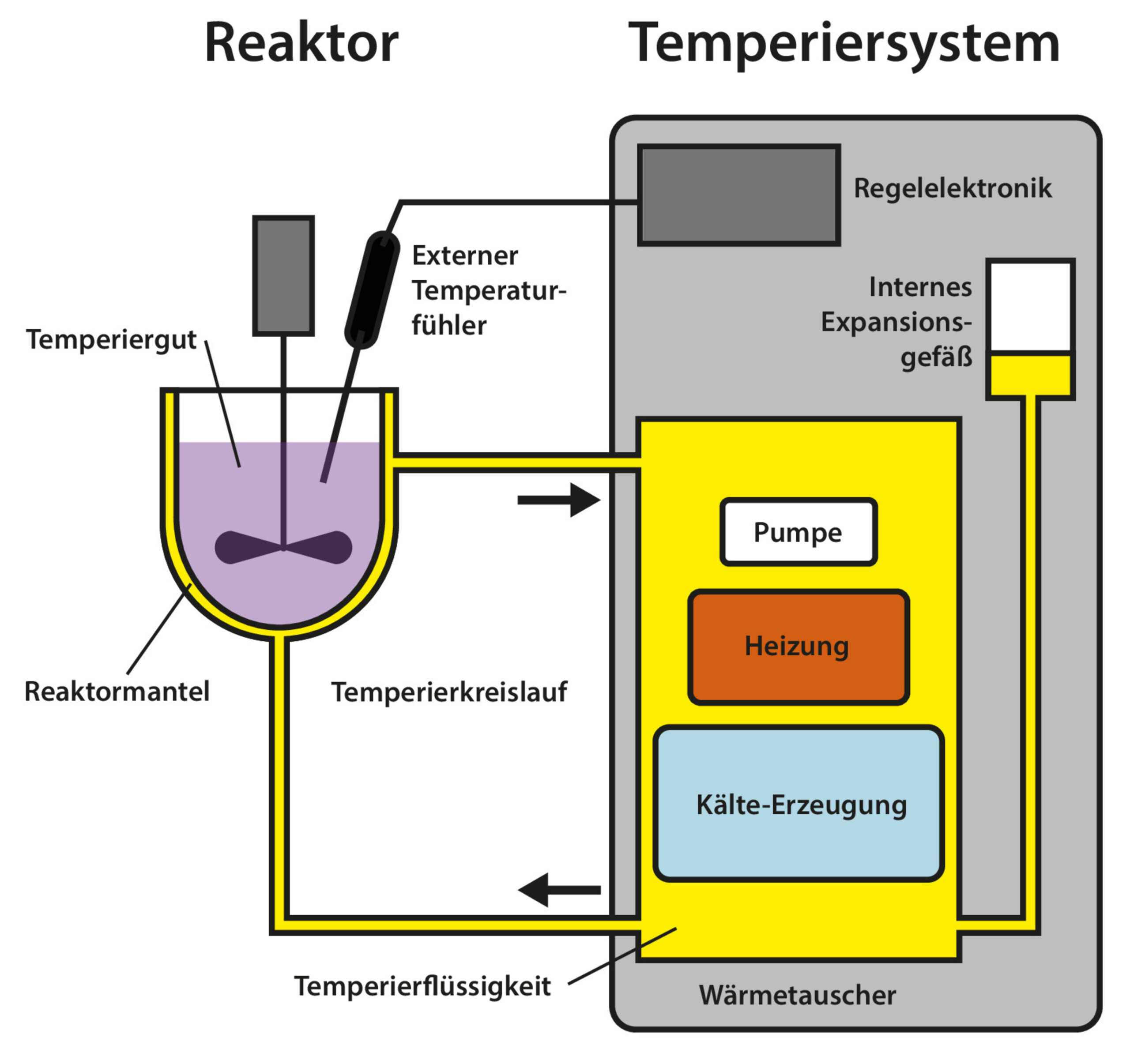

Das Grundprinzip der Temperierung von technischen Applikationen

Reaktortemperierungen in Pharma- und Chemielaboren sowie in Industrie- und Versuchsanlagen erfordern in der Regel den Einsatz hochdynamischer Temperiersysteme wie die Geräte aus der PRESTO Reihe von JULABO. Verwendung finden sie beispielsweise für die Temperierung von Miniplantanlagen, Technikum, Bauteileprüfung, Temperatursimulationen und auch in der Lebensmittelproduktion. Endo- und exotherme Reaktionen in den Anwendungen müssen jeweils schnell und sicher kompensiert werden. Gleichzeitig existieren zum Beispiel bei Reaktoren eine große Vielfalt an Bauformen und Betriebsweisen, die der Vielfalt an chemischen Reaktionen und deren komplexen Zusammenhängen Rechnung trägt.

Endo- und exotherme Reaktionen in den Anwendungen müssen jeweils schnell und sicher kompensiert werden.

Bei der klassischen Reaktoranwendung bringen die eingesetzten Materialien, wie Glas, Stahl oder Emaille, jeweils konkrete Vor- bzw. Nachteile für einzelne Einsatzbereiche mit. Dazu gehören unter anderem die Reaktivität des Kesselmaterials mit den bearbeiteten Produkten oder ihre Stabilität gegenüber Druck und Temperatur. Auch bei der hochdynamischen Temperierung üben die Materialien einen Einfluss aus. Etwa durch die unterschiedliche Wärmeübertragung der Materialien oder durch unterschiedliche Wanddicken.

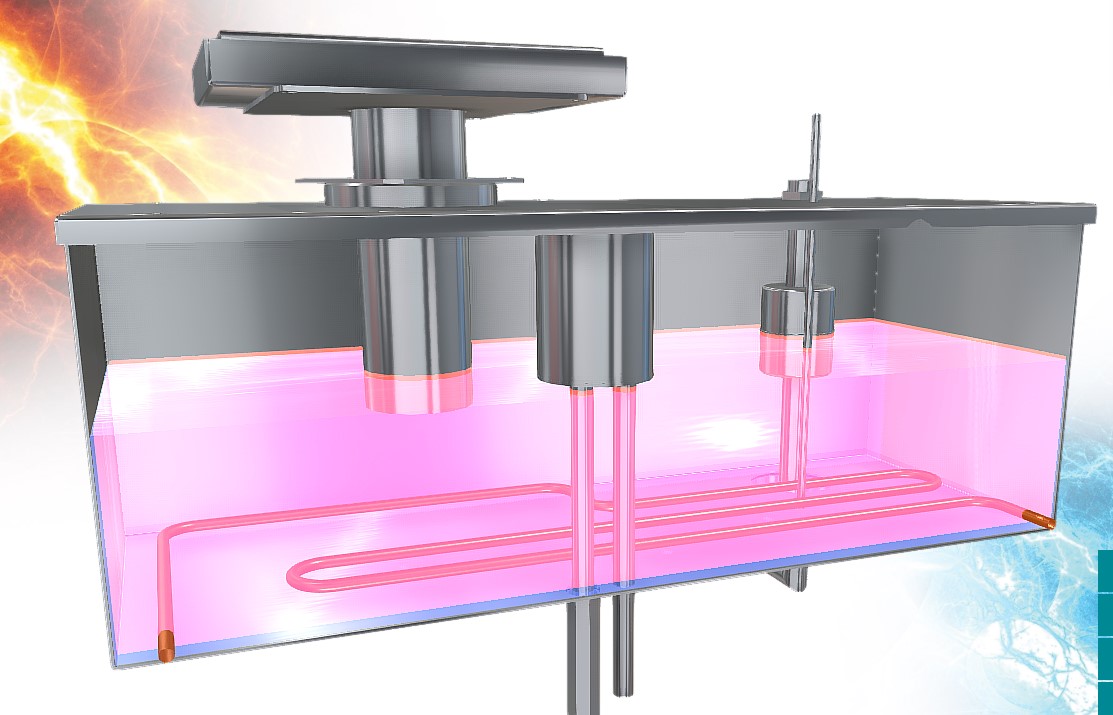

Dieser Beitrag konzentriert sich auf die häufig eingesetzten Doppelmantelreaktoren aus Glas und Stahl. Ein Reaktortyp, der aus einem Innengefäß für die zu temperierenden Reaktionskomponenten besteht. Dieses wird von einem Mantel umschlossen, in dem das Temperiermedium zirkuliert. Bei dieser Art der Reaktortemperierung ist das Temperiersystem über Anschlüsse mit dem Reaktor verbunden und pumpt das Temperiermedium permanent durch den Reaktormantel. Schlagartige Temperaturveränderungen im Reaktorinneren werden durch schnelles Aufheizen oder Abkühlen der Temperierflüssigkeit dynamisch ausgeglichen. Dieses Aufheizen oder Abkühlen findet innerhalb des Temperiersystems statt.

Wer sich mit der Optimierung eines chemischen Reaktionsprozesses beschäftigt, benötigt einen bestmöglichen Kompromiss, um einer hohen Selektivität, Qualität und damit Produktivität eines chemischen Produktionsprozesses gerecht zu werden. Ein wichtiger Punkt ist dabei, die optimale Reaktionstemperatur bei den einzelnen Prozessschritten zu bestimmen — denn die Funktionalität des Temperiersystems und die Effizienz der Reaktionsführung hängen eng zusammen. Beim Erreichen dieser Ziele spielen die drei Systemkomponenten Wärmetauscher, Pumpe und Regelelektronik eine maßgebliche Rolle.

Hochdynamische Temperiersysteme wurden vor allem für den Einsatz bei Miniplant‑, Pilot und Destillationsanlagen, Chemie- und Bioreaktoren, Kalorimetern sowie Autoklaven entwickelt. Bei diesen Anwendungen sind Geräte wie die PRESTO Prozessthermostate mit einer optimierten Thermodynamik selbst bei schwierigen oder stark schwankenden Anlagenbedingungen die erste Wahl.

In der Praxis bieten die PRESTO Systeme hinsichtlich Leistung, Sicherheit sowie Prozesssicherheit, Komfort und Kosten wesentliche Vorteile. Die folgenden Abschnitte bewerten den Einfluss der genannten Schlüsselfaktoren und geben wichtige Bewertungskriterien für die Auswahl des passenden Temperiersystems.

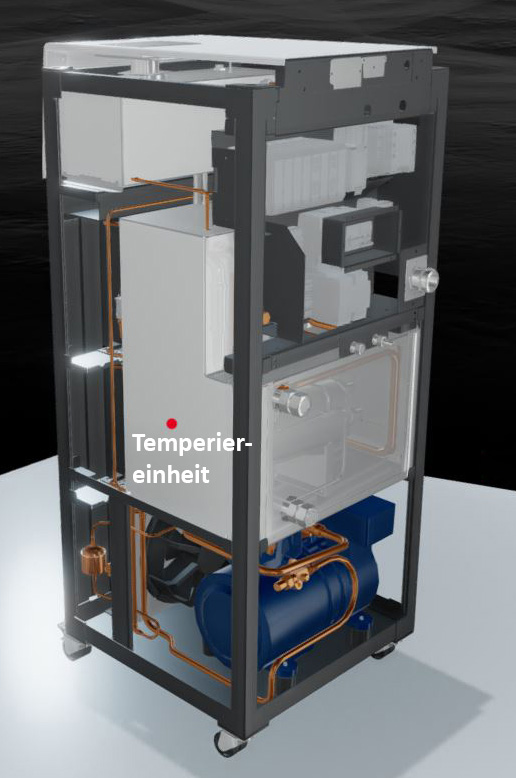

Innenansicht eines PRESTO Prozessthermostaten

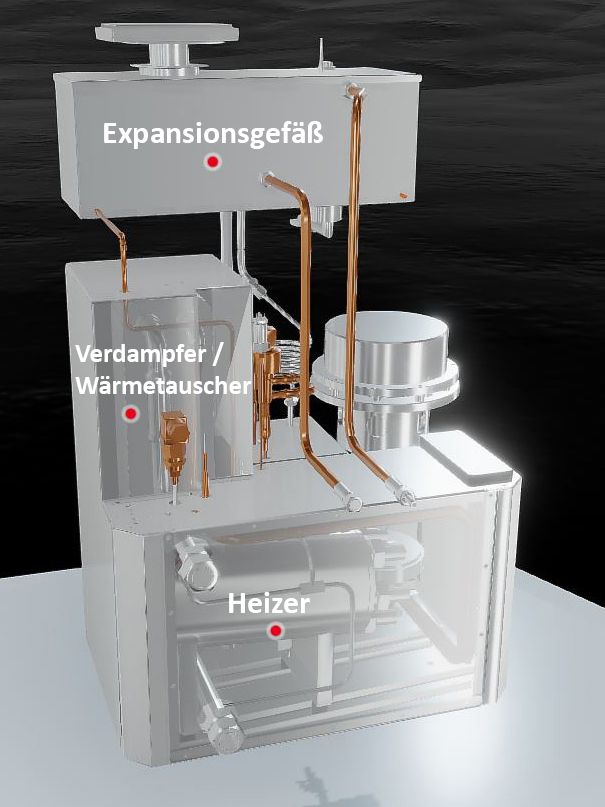

Blick auf die Temperiereinheit eines PRESTO Prozessthermostaten

Optimale Abstimmung der eingesetzten Pumpe

In der Praxis sind nicht nur die primären Leistungsdaten eines Temperiergeräts von Bedeutung. Vielmehr ist es das optimierte Zusammenspiel von Heiz,- Kälte- und Pumpleistung. Kälte- und Heizleistung haben großen Einfluss auf die Geschwindigkeit, mit der bestimmte Temperaturwerte erreicht werden. Für die Ermittlung der benötigten Leistung müssen unter anderem folgende Faktoren berücksichtigt werden:

- Die Masse des Temperierguts

- Die erforderlichen Temperaturunterschiede

- Die gewünschte Abkühl- oder Aufheizzeiten

- Die spezifische Wärmekapazität des Temperiermediums

Gleichzeitig spielen optimale Werte für Heiz- und Kühlleistung nur dann ihr volles Potenzial aus, wenn auch die Umwälzpumpe die Wärmeübertragung in vollem Umfang unterstützt. Für die im Temperiersystem eingesetzten Pumpen gelten durch Vorgaben der Reaktorhersteller gesonderte Regelungen. Für jeden Reaktortyp gibt es maximal zulässige Druckwerte und die gewählte Temperierlösung darf diese Grenzwerte während des Betriebs nicht überschreiten. Vor der Inbetriebnahme müssen am Temperiergerät je nach Reaktor die entsprechenden Grenzwerte als eine der Regelgrößen eingestellt werden.

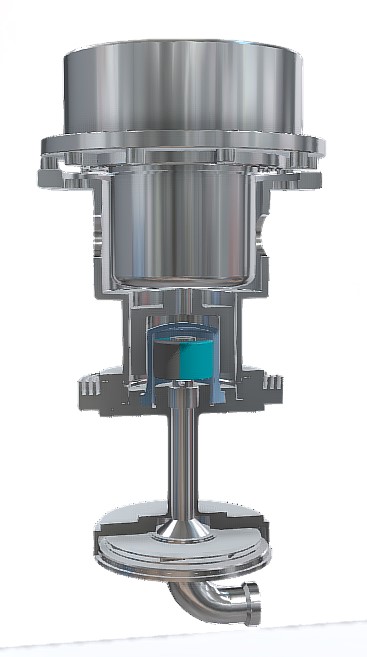

Leistungsstarke PRESTO-Pumpe

Die Pumpe muss also so leistungsstark ausgelegt werden, dass sie hohe Durchflussraten bei gleichbleibendem Druck erzielt. Sie sollte den erforderlichen Druck schnell und gleichzeitig unter ständiger Kontrolle aufbauen, um die Druckgrenzwerte des Reaktors nicht zu überschreiten. Dazu muss die Einstellung der Pumpenleistung entweder über Stufen oder einen vorgegebenen Druckwert möglich sein. PRESTO Temperiersysteme haben zudem Pumpen, die Viskositätsänderungen im Temperiermedium selbsttätig dynamisch ausgleichen und damit die Energieeffizient aufrechterhalten. Denn die Viskosität ändert den Durchfluss und damit auch die Energieübertragung.

Das Gesamtkonzept der PRESTO Familie wurde auf diesen wichtigen Einflussfaktor abgestimmt und gewährleistet einen dauerhaften Einsatz mit reproduzierbaren und präzisen Ergebnissen. Diese effizienten Lösungen setzen auf ein kleines aktives Wärmetauscher-Volumen, was in Kombination mit erforderlicher Kälte- und Heizleistung für schnelle Aufheiz- und Abkühlzeiten sorgt. Je nach Gerät ermöglichen die Modelle der PRESTO Reihe bis zu 36 kW Heizleistung und 31 kW Kälteleistung.

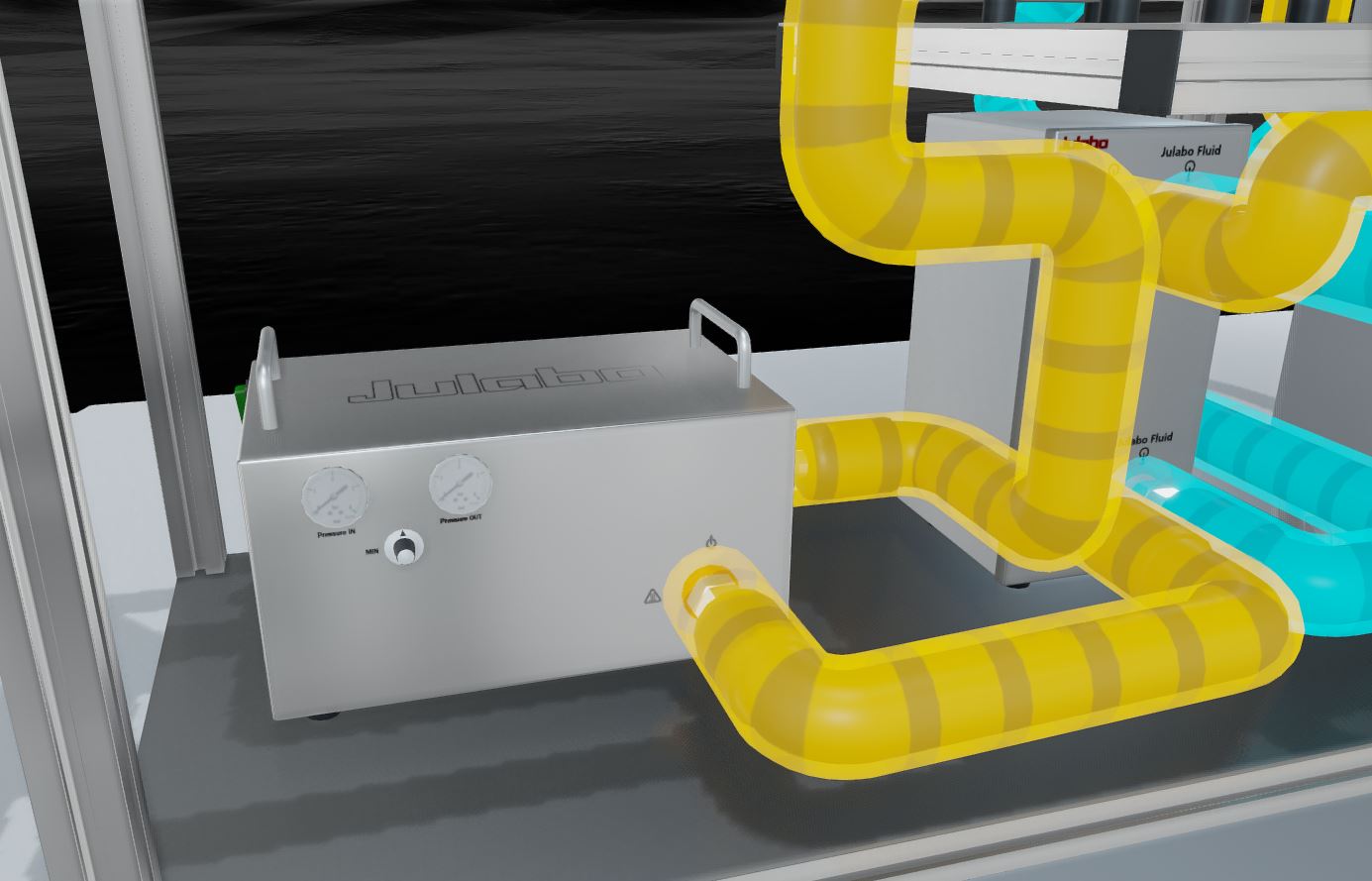

Um die Leistung eines Geräts zu steigern, sind für ausgewählte PRESTO Modelle Temperaturerweiterungskits erhältlich. Sie ermöglichen die Abdeckung eines größeren Temperaturbereichs mit nur einem Temperiermedium. Mit Hilfe der Zusatzausstattung kann der Temperierkreislauf im System mit Überdruck beaufschlagt werden. Dadurch kann der Siedepunkt des Temperiermediums erhöht und damit die Arbeitstemperatur erhöht werden. Für das Medium THERMAL HL30 (Wasser-Glykol-Gemisch) sind das zum Beispiel bis zu +150 °C. Ein integrierter Präzisionsdruckregler sorgt für eine exakte Regulierung des benötigten Drucks und ermöglicht damit eine hochgenaue Temperierung. Anwenderseitig ist zusätzlich nur ein Druckluftanschluss notwendig.

Mit der magnetisch gekoppelten Booster Pump kann der Druck oder die Durchflussrate innerhalb einer Applikation erhöht werden.

Die Vorteile dieses Konzepts liegen auf der Hand: Kommen Temperiersysteme über den gesamten Arbeitstemperaturbereich mit derselben Temperierflüssigkeit aus, ersparen sich die Anwender häufige Wechsel des Mediums und haben eine vereinfachte Bevorratung. Zugleich ist das System flexibler und zeitsparender einsetzbar. Ohne Pause für Entleerung, Reinigung und Neubefüllung können zum Beispiel Versuchsreihen in kurzen Zeitabständen mit unterschiedlichen Temperaturen laufen.

Anlagen- und Produktschutz gewährleisten

Vor der Anschaffung eines Temperiersystems sollten sicherheitsrelevante Aspekte kritisch geprüft werden, um einen für die Anwender reibungslosen Betrieb sicherzustellen. Das gilt sowohl für die Personalsicherheit als auch die Sicherheit für die gesamte Anlage und infolgedessen für die Produktqualität.

Temperaturbedingte Volumenänderungen im Wärmetauscher müssen durch ein Expansionsgefäß permanent aufgefangen werden. Geräteinterne Expansionsgefäße müssen also ausreichend groß dimensioniert sein. Zusätzlich sollte eine separate Kühlung des Expansionsgefäßes dafür sorgen, dass sich das Temperiergerät selbst nicht zu stark erhitzt und keine Verletzungsgefahr für das Bedienpersonal besteht.

Expansionsgefäß für den permanenten Ausgleich von temperaturbedingten Volumenänderungen im Wärmetauscher.

Ein reaktorspezifisches Kriterium ist das so genannte Delta-T-Limit. Es beschreibt die maximal zulässige Differenz zwischen Vorlauftemperatur und der Temperatur des Reaktorinhalts. Das Delta-T-Limit, auch Bandlimit genannt, hängt stark vom Reaktortyp ab; Glasreaktoren beispielsweise reagieren wesentlich sensibler als Stahlreaktoren und haben übliche Bandgrenzen zwischen nur 50 bis 80K.

Dieser Wert gehört somit zu den internen Parametern, die kontinuierlich automatisch überwacht werden müssen. Am Temperiergerät sollte es daher eine Möglichkeit geben, reaktorabhängige Grenzwerte pro Zeiteinheit eingeben zu können — die Funktion begrenzt dann aktiv den Temperaturunterschied und schützt die Reaktionsmischung vor thermischer Belastung. Das ermöglicht ein sicheres Arbeiten bei hohen Temperatur-Bandbreiten.

Das Bandlimit ist zudem für die Produktqualität interessant. Mit einer engen Kontrolle lässt sich zum Beispiel verhindern, dass die Wandtemperatur zu hoch wird und Substanzen eventuell an der Wand abreagieren, während es im Reaktorinneren noch kühler ist.

Ein weiterer Sicherheitsaspekt sind integrierte Warn- und Alarmfunktionen, von denen sowohl die Anwender, die Anlage als auch das Produkt profitieren. Damit sind auch die Geräte der PRESTO Serie ausgerüstet. Automatisch werden Warnungen ausgespielt, wenn Limits überschritten werden. Alle Warnungen werden mehrsprachig im Display angezeigt, sind einfach und verständlich formuliert und liefern klare Anweisungen zur schnellen Fehlerbehebung.

Als Bauform empfiehlt sich beim Temperiersystem ein geschlossener Kreislauf, bei dem die Temperierflüssigkeit nicht in Kontakt mit der Umgebungsluft kommt. Dadurch ist ein sicheres Arbeiten oberhalb des Flammpunkts der eingesetzten Temperierflüssigkeit möglich. Außerdem vermeidet die Bauform Feuchteeintrag und Oxidation und verhindert den Austritt von Öldämpfen in die Arbeitsumgebung. Zusätzlich verlängert ein geschlossener Kreislauf signifikant die Standzeit des Temperiermediums.

Reproduzierbar präzise Elektronikkomponenten

Beim Temperierprozess kommt es auf eine kontinuierliche und hochpräzise Regelung der Temperatur an. Dafür sorgt eine ausgeklügelte Regelelektronik im PRESTO Temperiersystem, die den Prozess im Reaktor und die internen Prozesse im System überwacht und kontrolliert, um bei Veränderungen einer Regelgröße diese schnell wieder an den Sollwert nachzuführen – und das möglichst überschwingungsfrei.

Die Regelelektronik ist eine wichtige Voraussetzung für eine hohe Konstanz in der Temperieranwendung. Ein Kriterium zu ihrer Bewertung ist der Aufwand für das Parametrieren. PRESTO Temperiersysteme erfordern lediglich die Eingabe eines Sollwertes. Während des eigentlichen Temperiervorgangs sorgt dann die Regelelektronik selbstoptimierend per ICC-Algorithmus (Intelligent Cascade Control) für die Einhaltung der PID-Regelparameter. Die PRESTO Geräte sorgen so für eine außergewöhnliche Genauigkeit und Temperaturstabilität bis zu ±0.01 °C.

Die Regelelektronik ist eine wichtige Voraussetzung für eine hohe Konstanz in der Temperieranwendung.

Im Alltag sind Versuchsreihen unter exakt gleichen Temperierbedingungen gängige Praxis. Für solche Serien ist die PRESTO Gerätesteuerung mit einer entsprechenden Speicherfunktion versehen, damit eine eindeutige Reproduzierbarkeit möglich ist. Funktionen wie diese helfen zugleich, die Versuchsdokumentation lückenlos zu archivieren.

Um Prozessparameter im Alltag zu schützen, setzen die hochwertigen Bedienprogramme der PRESTO Geräte auf mehrere Nutzerebenen mit Passwortschutz. So kann ein Administrator zum Beispiel im Voraus parametrieren, während andere Nutzerstufen eingeschränkte Zugriffrechte haben und nur Einstellungen abrufen können. Das Verfahren erleichtert die Abläufe und verhindert unbeabsichtigte Parameteränderungen und Fehlbedienungen.

Für die Prozesssicherheit spielt auch die Robustheit bezüglich der Umgebungsbedingungen eine wichtige Rolle. Oft gehen Musterkalkulationen von einer Raumtemperatur von +20 °C aus, was in der Praxis selten der Realität entspricht. Schon der Einsatz in einer Miniplant-Anlage stellt das System vor höhere Anforderungen. Ebenso sind Temperiersysteme während der Sommermonate kritischen Situationen ausgesetzt. Hier sind Geräte wie die PRESTO Prozessthermostate von Vorteil, die mit breiteren Toleranzspannen umgehen können.

Die PRESTO können bis zu einer Umgebungstemperatur von +40 °C betrieben werden. Auch das Leitungswasser für die Kühlung kann bei dieser Modellreihe bis zu +30 °C warm sein, ohne dass sich die Geräte automatisch abschalten. Wird die Temperatur im Reservoir zu hoch, greift automatisch ein zweistufiger Entgasungsmodus.

Ein geräteabhängiger Aspekt betrifft die Kühltechnik des Geräts selbst: PRESTO Temperiersysteme sind mit Luft- oder Wasserkühlung im Angebot. Luftgekühlte Geräte bieten eine unabhängige Standortwahl, da sie kein Wasser verbrauchen. Allerdings muss gegebenenfalls die Abwärmeabgabe in den Raum berücksichtigt werden. Diese spielt bei wassergekühlten Geräten eine deutlich geringere Rolle. Dafür benötigen sie den Anschluss an eine Kühlwasserleitung. Zusätzlich sollte ein robuster und verschleißfreier Verflüssiger im Gerät integriert sein. Dieser gewährleistet, dass verschmutztes Kühlwasser den Wärmetauscher nicht verstopft.

Die Standortwahl ist entscheidend für die zum Einsatz kommende Kühltechnik: Hochdynamische Temperiersysteme sind mit Luft- oder Wasserkühlung erhältlich.

Einfache und intuitive Bedienung

Der Komfort spiegelt sich maßgeblich in zwei Faktoren wider, der baulichen Gestaltung sowie der Bediensicherheit des Geräts.

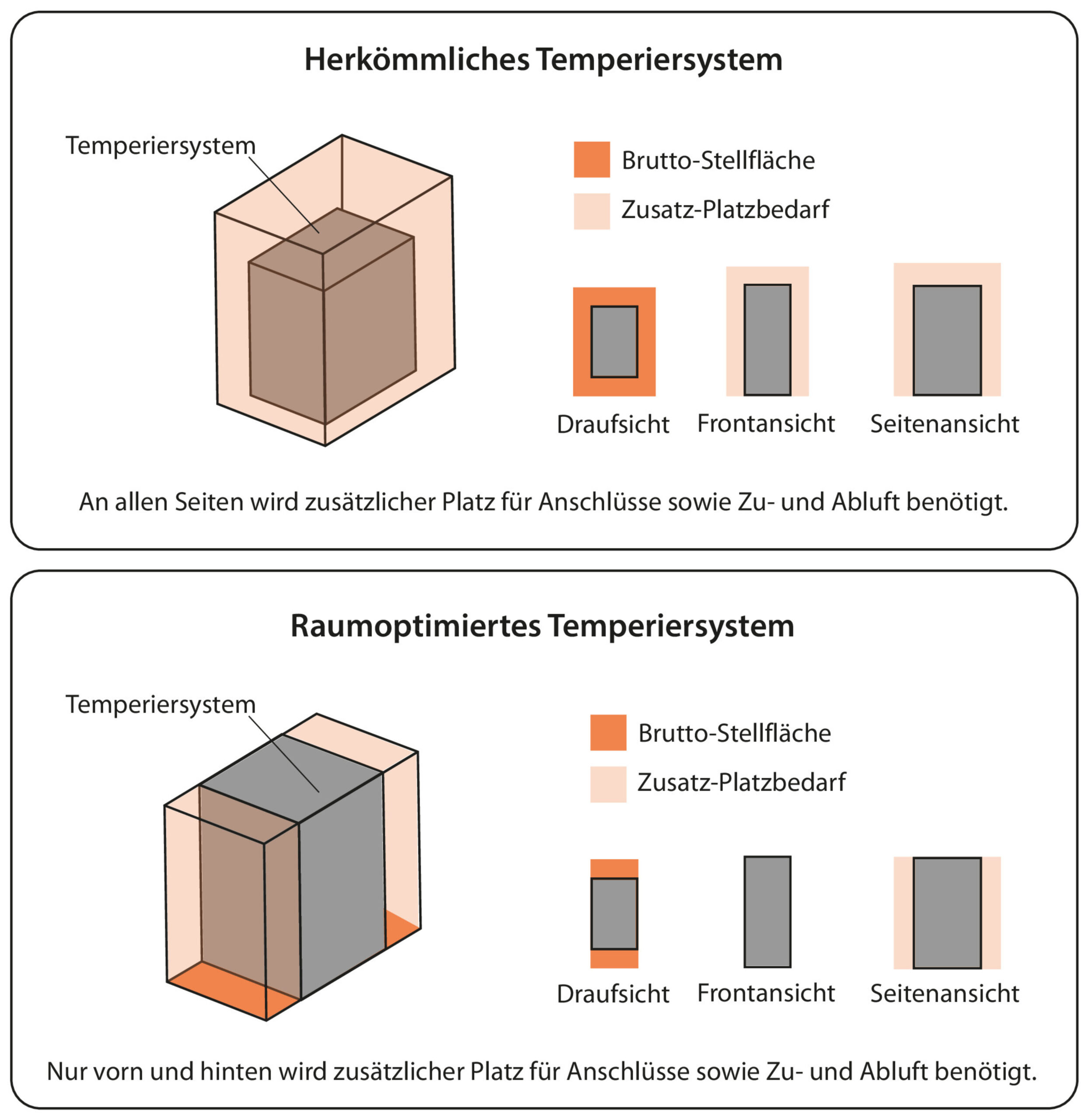

Das durchdachte PRESTO Design erleichtert die Arbeit unter mehreren Gesichtspunkten, denn in Laboren spielt der verfügbare Platz in der Regel eine große Rolle beim Anlagenlayout. Ein raumoptimiertes Design der Temperiergeräte legt aus diesem Grund alle Schnittstellen und Bedienelemente sowie Anschlüsse und Lüftungsschlitze maximal auf Vorder- und Rückseite zusammen. Das reduziert den Platzbedarf für alle Anschlüsse und erlaubt eine ungestörte Umluftzirkulation. Somit können auch weitere Anlagenkomponenten seitlich eng aufgestellt werden und das Bedienpersonal hat zu allen Funktionen uneingeschränkten Zugriff.

Das durchdachte PRESTO Design erleichtert die Arbeit und minimiert den Platzbedarf.

Der reduzierte Verkabelungsaufwand eines PRESTO Prozessthermostaten vereinfacht die Aufstellung und verbessert die Mobilität des Geräts. Es ist auf Rollen gelagert und mit Griffen versehen und kann so flexibel an unterschiedlichen Standorten eingesetzt werden. Je nach Systemgröße lassen sich die Umplatzierungen von einer oder mehreren Personen erledigen.

Steht das Temperiersystem in einem Raum, in dem regelmäßig Mitarbeiter tätig sind, ist die Lautstärke des Temperiersystems ein wichtiges Bewertungskriterium. Der PRESTO gehört zu den „flüsterleisen“ Temperiersystemen, die einen hohen ergonomischen Vorteil bieten. In solchen Räumen bietet zudem die hydraulisch dichte Bauweise der PRESTO große Vorteile, denn sie vermeidet Dämpfe und Gerüche.

Nicht weniger wichtig ist die Zugänglichkeit der Befüllöffnung für ein sicheres und komfortables Befüllen. Sie ist bei den PRESTO so positioniert, dass das Befüllen so einfach und sauber wie möglich ist. Sollte etwas verschüttet werden, kann keine Flüssigkeit ins Gerät eindringen.

Die Befüllöffnung sollte so positioniert sein, dass das Befüllen so einfach und sauber wie möglich ist und keine verschüttete Flüssigkeit ins Gerät eindringt.

Die Bedienelemente der modernernen PRESTO Temperiersysteme bieten eine klare und übersichtliche Darstellung aller wichtigen Informationen in Form von Werten, grafischen Darstellungen und Hinweisen im Klartext auf großzügig dimensionierten Displays. Somit stehen relevante Prozessinformationen in Echtzeit auf dem Display zur Verfügung. Eine integrierte Touch-Funktion steigert die Benutzerfreundlichkeit zusätzlich.

Ein weiteres Kriterium für eine hohe Bediensicherheit sind die umfangreichen Schnittstellen, um das Temperiersystem über Netzwerke fernsteuern bzw. in Leitsysteme einbinden zu können. Nicht immer ist die direkte Bedienung am Temperiersystem gewünscht, in bestimmten Fällen sogar unmöglich. Hier bieten die modernen Schnittstellenstandards ideale Möglichkeiten, aus der Ferne auf alle Funktionen des Systems zuzugreifen. Besonders vorteilhaft für den Anwender ist es, dass das User-Interface über ein Netzwerk die gleiche Funktionalität besitzt wie bei der Bedienung direkt am Gerät. Das erspart zusätzlichen Lernaufwand und vermeidet auch in diesem Fall Fehlbedienungen.

Wartungsarm, kompakt und flexibel

Vielfach sind Reaktoranlagen und Temperiergut investitionsintensive Betriebsmittel. In diesem Sinn gewährleistet ein optimal abgestimmtes Temperiersystem nicht nur einen definierten Prozessablauf, sondern auch die Sicherheit von Anlage und Applikation.

Der Kostenfaktor lässt sich beim Temperiergerät selbst vor allem durch das Gerätedesign beeinflussen. Der geringe Platzbedarf der raumoptimierten PRESTO Geräte lässt eine ausgezeichnete Raumnutzung zu. Zugleich senkt das durchdachte Gerätedesign Ausfallzeiten und Servicekosten, da im Bedarfsfall alle Elemente schnell und einzeln zugänglich sind. So wird zum Beispiel bei Temperiergeräten von JULABO darauf geachtet, dass nicht immer die komplette Heizeinheit ausgebaut werden muss. Dank der Magnetkupplung ist das Wechseln des Pumpenmotors einfach und schnell gelöst. Im Vergleich zu Umwälzthermostaten benötigt die PRESTO-Serie generell weniger Temperierflüssigkeit, sodass die Kosten für Verbrauchsmaterial gering ausfallen. Auch selbstschmierende Baugruppen sorgen für eine verschleißfreie Arbeitsweise und infolgedessen für geringere Folgekosten und Ausfallzeiten.

Ein weiteres Kriterium ist der Arbeitstemperaturbereich. Je größer er gewählt wird, desto flexibler kann das Temperiersystem eingesetzt werden.

Bauseitig ist die lange Lebensdauer durch hochwertige Komponenten gewährleistet; anwenderseitig leisten zum Beispiel zyklische Wartungsintervalle einen wichtigen Beitrag. Darüber hinaus spielen die Service – und Supportangebote eine Rolle. Neben kompetenter Beratung, intensiver Kundenbetreuung sowie Unterstützung bei Installation oder Kalibrierung gewährleistet JULABO auch die Bereitstellung aller Unterlagen zur Gerätequalifizierung. Nach DIN EN ISO 9001 zertifizierte Anbieter setzen mit diesem weltweit anerkannten Zertifikat ein deutliches Zeichen für hohe Qualität.

Fazit

Das Temperiersystem ist neben dem Reaktor das Herzstück der Applikation. Dabei fallen die Anforderungen je nach Anwendung und Unternehmen, Anwendungsziel oder Arbeitsablauf sehr unterschiedlich aus.

Neben klassischen Spezifikationen müssen die Geräte auch einen funktionalen Bedarf erfüllen. Im täglichen Einsatz gilt ein besonderes Augenmerk den vielfältigen Kriterien zur Bediensicherheit. Die optimale Temperierlösung erlaubt eine zügige Installation und Inbetriebnahme, ein schnelles Erlernen der Bedienung und beinhaltet durchdachte Details, die die Anwendung bequemer, ergonomischer und sicherer machen.

Obwohl Temperiergeräte zunehmend intuitiv bedienbar sind, sollten Anwender keinesfalls auf Anbieterschulungen verzichten. Systeme und Anlagen werden immer komplexer und die Anforderungen in der Praxis steigen kontinuierlich an. Als Schulung bei der Inbetriebnahme oder punktuelle Fortbildung gewährleisten Schulungen eine gleichbleibend hohe Bediensicherheit.

Um die richtige Entscheidung zu treffen, ist es wichtig zu verstehen, wie sich die Ausrüstung auf die Anwendung auswirken wird. Ein Schlüsselelement im Entscheidungsprozess spielt aus diesem Grund die Beratung durch den Anbieter des gewünschten Temperiergeräts.

Bei JULABO arbeiten die Kundenbetreuer daher stets mit Anwendungsspezialisten zusammen, um sicherzustellen, dass das Gerät richtig dimensioniert ist und die Anwendung verbessert. Auch eine frühzeitige Einbindung von Abteilungen wie Service oder Elektronik gewährleistet, dass die Szenarien für die Integration eines Systems in die Kundenanlage stimmig und durchdacht sind.

Ein optimales Temperiersystem ist also, unter den genannten Aspekten richtig gewählt, eine langfristige Investition in eine flexible und zuverlässige Anlagenkomponente, die den Anwendern die Fokussierung auf den Kernprozess ermöglicht.

Neues Kraftpaket aus der PRESTO Reihe

Mit dem neuen PRESTO W58x hat JULABO das bisher leistungsstärkste 1‑stufige hochdynamische Temperiersystem im Produktportfolio.

Anwendungen mit hohen Leistungsanforderungen können so noch schneller und effizienter temperiert werden. Der PRESTO W58x besitzt bei 20 °C eine sehr hohe Kälteleistung von 33 kW und bietet damit über den gesamten Arbeitstemperaturbereich große Leistungsreserven. Insbesondere bei Temperaturen um ‑30 °C bis ‑40 °C in Verbindung mit Wasser-Glykol Gemischen. Die magnetgekuppelte Pumpe gewährleistet eine optimale Anpassung der Pumpenleistung an die Applikation, auch über größere Entfernungen und Höhen.

Kraftpaket PRESTO W58x: Leistungsstarkes 1‑stufiges hochdynamische Temperiersystem.

Ein Erweiterungskit ermöglicht eine drucküberlagerte Temperierung mit Wasser-Glykol bis zu einer Arbeitstemperatur von +150 °C. Für Applikationen, die neben präziser Temperierung einen exakt definierten Volumenstrom des eingesetzten Mediums fordern, kann der PRESTO W58x zusätzlich mit einem kundenspezifisch angepassten Durchflussregelsystem ausgestattet werden.

Während JULABO Geräte früher hauptsächlich im Labor zu finden waren, kommen Thermostate und neue Produkte wie die PRESTO Prozesssysteme heute verstärkt auch in der Prozessindustrie und Automation zum Einsatz. Gerade in Bereichen der Prozessindustrie erhöht sich die Nachfrage nach individuellen Sonderlösungen. Das heißt, Kunden fordern Produkte bzw. Lösungen, die exakt ihren spezifischen Temperieranforderungen gerecht werden. JULABO hat seinen Kunden nicht nur zugehört, sondern mit dem Aufbau einer eigenen Business Unit Solutions genau auf diese Anforderungen reagiert.

Individuelle Sonderlösungen: Business Unit Solutions (BUS)

Die JULABO Business Unit Solutions (BUS), ein eigenes Entwicklungsteam aus Ingenieuren und Konstrukteuren, hat sich ganz gezielt darauf spezialisiert, bestehende Gerätemodelle individuell nach Kundenwunsch zu optimieren oder modifizieren. Langjährige Erfahrung und maximale Flexibilität ist die perfekte Grundlage für außergewöhnliche Anforderungen. Eine Grundlage, die JUALBO befähigt, mit den Kunden immer wieder neue Wege zu gehen. So ergeben sich Resultate, die überzeugen.

Zu Beginn jeder Entwicklung steht immer ein intensiver Austausch zu den Wünschen und Vorstellungen des Anwenders. Auf dieser Basis erarbeiten die Temperierspezialisten unter technologischen und wirtschaftlichen Aspekten ein erstes Konzept zur optimalen Lösung. Praxistauglichkeit sowie Kosteneffizienz stehen dabei genauso im Fokus wie die Qualität und der Nutzen. Während der gesamten Entwicklungsphase ist das Expertenteam mit den Kunden in engem Kontakt. Nach Fertigstellung des Gerätes und eingehenden Funktionstests unter simulierten Bedingungen sowie Erstellung der nötigen Dokumente (z.B. CE Zulassung), erfolgt die Freigabe durch den Auftraggeber sowie die gemeinsame Inbetriebnahme vor Ort. Attraktive Serviceangebote runden das Portfolio ab. Kunden haben die Herausforderung, JULABO realisiert die passgenaue Lösung.

Sonderlösungen aus einer Hand: in Bereichen der Prozessindustrie fordern Anwender Produkte bzw. Lösungen, die exakt auf ihre spezifischen Temperieranforderungen zugeschnitten sind.