Bisher kannte man sie nur aus dem Labor: multifunktionale Aggregate mit schnell auswechselbaren Misch- und Dispergierwerkzeugen. Doch nun beginnt der Siegeszug vielseitiger Hochleistungsmaschinen auch in der industriellen Produktion.

Flexibilität ist längst eine der wichtigsten Anforderungen an eine Produktionsmaschine geworden. Kunden wollen in der Lage sein, auch in speziellen Prozessabschnitten auftrags- und anwenderorientiert zu fertigen. Die gestiegene Produktvielfalt, mit neuen Varianten oder ganz neuen Produkten, stellt die Hersteller auf die Probe. Die Lösung? Multipurpose-Maschinen für die industrielle Produktion.

Multipurpose-Maschinen sind modular aufgebaut. Das heißt: Statt sich auf eine Einzweckmaschine zu fixieren, wird hier mit einem variabel einsetzbaren Aggregat sowie austauschbaren Rührwellen und Werkzeugen gearbeitet. Die Rührwellen können mit wenigen Handgriffen vom Antrieb getrennt werden, zum Beispiel zur Reinigung. Die Rührwelle hat eine getrennt zum Motor gelagerte Welle, welche über eine Steckverbindung angetrieben wird. Abhängig von der Produktionsmenge und der Tauchtiefe der Rührwelle kann mittels eines Adapters die optimale Größe verwendet werden. Zudem bietet die Möglichkeit ein fahrbares Hubstativ zu ergänzen, zusätzliche Flexibilität.

Bei der Multipurpose-Maschine ist die Rührwelle in einem Rohr eingefasst. Dadurch wird die Grenzflächenberührung mit der Flüssigkeit verhindert. Das hat den Vorteil, dass ohne Lufteintrag gemischt werden kann. Das ist vor allem bei Kosmetik, Pharma oder Lebensmitteln wichtig. Bei konventionellen Techniken, wo der Lufteintrag nicht vermieden wird, muss anschließend die Luft dem Gemisch durch ein Vakuum entzogen werden.

Überwiegend kommen in der mechanischen Verfahrenstechnik tatsächlich immer noch Einzweckmaschinen zum Einsatz. Das bedeutet, dass man sich bei der Anschaffung entscheiden muss. Will man nun rühren oder homogen mischen, dispergieren oder emulgieren? Aus Kostengründen oder auf Grund räumlicher Einschränkungen fällt man so eine Entweder-/Oder-Entscheidung. Doch das bleibt nicht ohne Nachteile. Mischaufgaben können mit einem Dispergierer nur unvollständig gelöst werden, da ein Großteil der Energie über die Scherwirkung eingebracht wird. Eine homogene Durchmischung des Behälterinhalts ist nicht möglich und im schlimmsten Fall wird die Struktur sensibler Produkte zerstört. Ist eine Dispergierung mit hohem Scherkrafteintrag notwendig, kann dies ein Mischer oder Rührer allerdings nicht leisten. Hinzu kommt noch, dass die Rühr‑, Misch- oder Dispergierwerkzeuge nicht der Viskosität des Produkts oder an variierende Batchgrößen angepasst werden konnten. Die Flexibilität blieb dabei auf der Strecke.

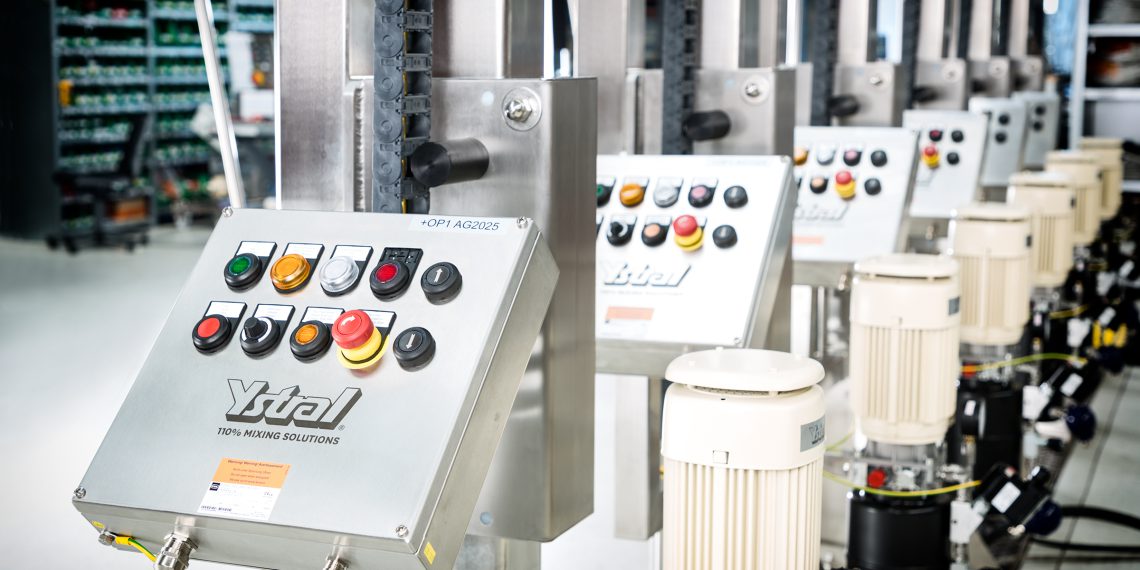

Dabei wird das Thema immer wichtiger. Erfolgreiche Unternehmen wollen und müssen heute in der Lage sein, auf individuelle Kundenwünsche einzugehen und produktionsseitig schnell zu reagieren. Bislang waren hier die oben beschriebenen Hürden eingezogen. Doch mit einer Mulitpurpose-Maschine von ystral können diese überwunden werden. Durch einfach zu handhabende, wechselbare Werkzeugschäfte lässt sich jede Aufgabenstellung mit nur einer Maschine effektiv und wirtschaftlich lösen.

Mischen, Grob- und Feindispergieren oder auch eine Kombination aus beiden Verfahren, das Mischdispergieren sind Aufgaben welche mit der Ystral Multipurpose-Maschine effizient und qualitätssicher gelöst werden können. Des Weiteren erlauben austauschbare Rühr‑, Misch- und Dispergierwerkzeuge eine Anpassung an die Viskosität der Produkte oder an die jeweilige Batchgröße von 30 bis zu 2000 Litern. Die Multipurpose-Maschine ist auch für die Anforderungen im Steril- und Pharmabereich geeignet (GMP-Richtlinien).

Die Basis der Maschine ist eine getrennt vom Motor in einem Statorrrohr gelagerte Mischer- beziehungsweise Rührwelle mit einer einfach- oder doppeltwirkenden Gleitringdichtung. Die Misch- und Dispergierwerkzeuge werden mit wenigen Handgriffen aufgeschraubt. Auch diese Abdichtungen entsprechen natürlich den GMP-Richtlinien. Der Werkzeugschaft kann einfach vom Antrieb getrennt werden, zum Beispiel zum Reinigen, während mit einem zweiten Schaft weitergearbeitet werden kann. Abhängig von der Produktionsmenge kann mittels eines Adapters die optimale Schaftgröße verwendet werden. Zudem besteht die Möglichkeit, ein mobiles oder fest montiertes Hubstativ zu ergänzen, um so weitere Flexibilität zu erlangen. Durch das Wechselschaftsystem stehen verschiedene Werkzeuge zur Auswahl.

Der Leitstrahlmischer

Der Leitstrahlmischer ist das ideale Werkzeug zum homogenen Mischen und Suspendieren. Ein Rotor erzeugt in einem Stator einen vertikalen Flüssigkeitsstrom (Leitstrahl), der direkt auf den Behälterboden gerichtet ist. Dieser Strahl teilt sich am Boden und erzeugt an der Behälterwand eine nach oben gerichtete Strömung. Auf diese Weise wird der gesamte Behälterinhalt vertikal durchmischt. Diese Art der Durchmischung erfolgt ohne Lufteintrag über eine Trombe oder entlang der Mischerwelle. Der gesamte Behälterinhalt wird gleichmäßig erfasst, so dass ein kompletter Stoffaustausch über alle Ebenen erfolgt.

Im Gegensatz zum konventionellen Rührverfahren rotiert das Medium nicht im Behälter, so dass keine Strömungsbrecher erforderlich sind. Schwere Sedimente werden auch ohne starke Turbulenzen suspendiert und absolut homogen im Medium verteilt. Die Leitstrahlmischer reduzieren zudem den Energieeintrag, der bis zu 90 Prozent in Vertikalströmung umgesetzt wird.

Der Dispermix

Analog dem Leitstrahlmischer erzeugt beim Dispermix ein schnelllaufender Rotor einen Flüssigkeitsstrom, der jedoch durch die Konstruktion des Dispermix-Stators in zwei unterschiedlich gerichtete Ströme aufgeteilt wird. Der vertikale Teilstrom ist auf den Tankboden gerichtet und sorgt so – genau wie beim Leitstrahlmischer – für die großräumige Umwälzung und homogene Vermischung. Ein zweiter Teilstrom wird im Dispermix-Kopf horizontal umgelenkt und durch die Dispergierzone des Dispermix-Kopfes geführt.

Dieses Dispermixwerkzeug arbeitet auch nach dem Rotor-Stator-Prinzip und sorgt neben einer starken Durchmischung des Behälterinhalts für eine Teilchenzerkleinerung beziehungsweise Partikelgrößenreduzierung von Feststoffen und Agglomeraten oder für eine hervorragende Emulgierung. Mit dem Dispermixwerkzeug es auch möglich hochverdickende Quellmittel, wie etwa CMC oder Xanthan, schnell und absolut agglomeratfrei aufzuschließen.

Der Chargen-Dispergierer

Ein oder mehrere Rotor-Stator-Paarungen mit einem engen Radialspalt sorgen für einen kontinuierlich horizontal pulsierenden Förderstrom mit hoher Turbulenz. Das Produkt wird durch den inneren Rotorkranz auf eine hohe Geschwindigkeit beschleunigt und an den einzelnen Zähnen am Statorkranz wieder vollkommen abgebremst. Dadurch werden die Feststoffanteile oder die Tropfen im Produkt effektiv zerkleinert und homogen verteilt. Dieses Werkzeug findet Einsatz bei Emulsionen, die ein sehr enges Tröpfchenspektrum erfüllen müssen. Es kann zum Beispiel auch zur Herstellung von Pigmentsuspensionen (Nassmahlverfahren) eingesetzt werden.

Der TDS-Saugmischer

TDS-Saugmischer saugen Pulver, Flüssigkeiten oder Gase unter Niveau in Flüssigkeiten ein und homogenisieren gleichzeitig den Behälterinhalt. Das ermöglicht eine effektive Mikro- und Makrovermischung des gesamten Behälterinhalts bei gleichzeitigem Pulvereintrag. Die Benetzung erfolgt sofort unter Flüssigkeitsniveau. Das zum Einsaugen erforderliche Vakuum wird im Mischkopf erzeugt.

Pulver werden dadurch staubfrei in Flüssigkeiten eingesaugt, gemischt und dispergiert. Die Staubbelastung beim Pulvereintrag wird durch die direkte Absaugung ab Gebinde (Sack, Bigbag und so weiter) vermieden. Das Pulver wird aus dem Gebinde eingesaugt und unter Niveau in die Flüssigkeit eingebracht, indem es dann sofort eingemischt und benetzt wird. Das schon beschriebene Leitstrahlmischprinzip ermöglicht einen kompletten Stoffaustausch und eine Homogenität über alle Behälterebenen. Produktanhaftungen an der Behälterwand oder an Einbauteilen werden vermieden. Die Maschine wird von oben, außer Mitte im Behälter eingebaut. Alternativ kann der TDS-Saugmischer an einem Hubgestell betrieben werden.