Für Prozessanlagen in der chemischen Industrie gelten strenge Auflagen: Sicherheit und Umweltschutz müssen jederzeit gewährleistet sein, denn nicht alle verarbeiteten Stoffe sind für Mensch und Natur unbedenklich. Das bedeutet auch, dass keine Gase oder Flüssigkeiten aus den Anlagen entweichen dürfen – weder im laufenden Betrieb noch bei der Instandhaltung.

Ob Pharmaindustrie, Landwirtschaft, Elektronik, Baustoffherstellung, Lebensmittel oder Automotive: Kaum eine Branche kommt heutzutage noch ohne die Leistungen der chemischen Industrie aus. Sie produziert Farben und Lacke für unsere Häuser und Autos, Dünger für unsere Pflanzen, Kunstfasern für unsere Kleidung – und vieles, vieles mehr. Die chemische Industrie ist einer der bedeutendsten Wirtschaftszweige weltweit. Sie erwirtschaftet jährliche Umsätze von mehreren Billionen Euro und bietet Millionen Menschen einen Arbeitsplatz

Die Branche zeichnet sich durch einen hohen Technisierungsgrad aus. Oft kommen in den Unternehmen hochmoderne Prozessanlagen zum Einsatz. In diesen werden zum Beispiel Öl, Kraftstoff, Gas, Abwasser und verschiedene Chemikalien gelagert und verarbeitet. Dazu gehören zum Teil riesige Tanks, deren Fassungsvermögen mehrere Millionen Liter betragen kann. Die Anforderungen an die Sicherheit dieser Anlagen sind extrem hoch: Schließlich sind manche der darin befindlichen Stoffe giftig, ätzend, umwelt- und gesundheitsschädlich oder leicht entzündlich. Doch auch weniger heikle Medien dürfen nicht einfach in die Umgebung entweichen. Der Betreiber muss laut Gesetz sicherstellen, dass außer Trinkwasser, Stickstoff und Sauerstoff alle Flüssigkeiten und Gase aufgefangen und entsorgt werden.

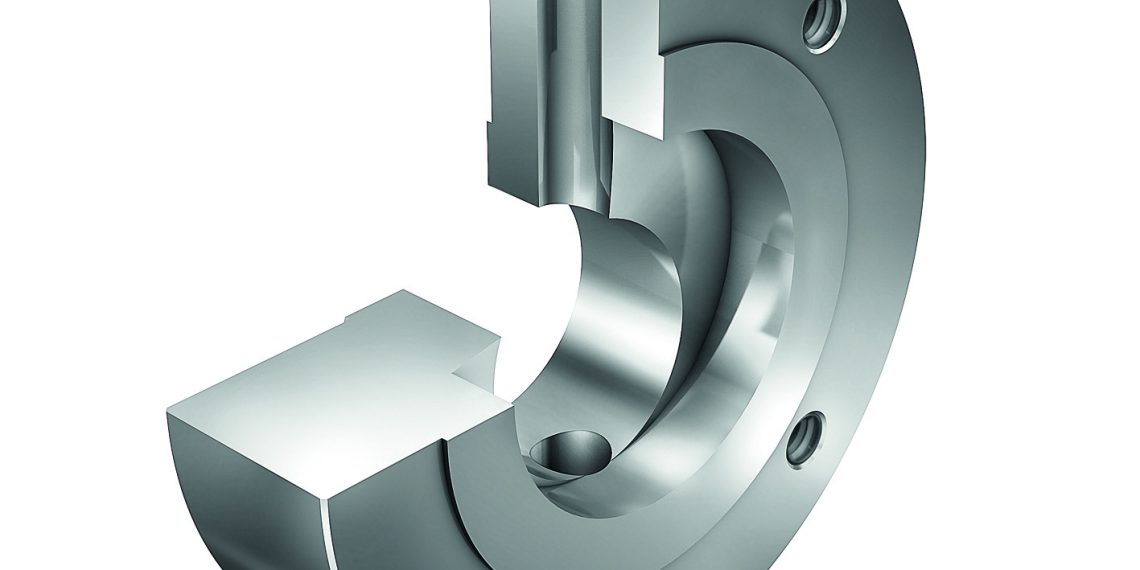

Für die Prozessüberwachung sind die Produktionsanlagen mit Messeinrichtungen ausgestattet. Diese erfassen verschiedene Parameter wie etwa Druck, Differenzdruck und Füllstand. Die Messgeräte sind dazu über eine separate Impulsleitung mit dem System verbunden. Im Gegensatz zu den Prozessleitungen herrscht in dieser jedoch kein Durchfluss, sondern nur der statische Druck des Mediums. Hin und wieder kommt es vor, dass die Techniker ein Messgerät überprüfen, kalibrieren oder reparieren müssen. Dazu wird dieses von der Impulsleitung abmontiert. Damit in einem solchen Fall kein Leck an der Messstelle entsteht, verfügen sämtliche Messeinrichtungen über eine Erstabsperrung mit einem Absperrventil oder Kugelhahn. Diese Armatur verschließt den Übergang zwischen Prozess- und Impulsleitung und verhindert damit ein Austreten des Mediums.

Zwischen Ventil und Messgerät bleibt immer noch ein Rest

Dieser Aufbau bietet jedoch keine hundertprozentig zufriedenstellende Lösung: Denn auch nach dem Schließen der Erstabsperrung bleibt immer noch ein Rest des unter Druck stehenden Mediums in dem Leitungsabschnitt zwischen Absperrventil und Messgerät zurück. Dieser Rest muss, um die gesetzlichen Auflagen zu erfüllen, fachgerecht aufgefangen und entsorgt werden. Ein weltweit führender Chemiekonzern und Betreiber zahlreicher Prozessanlagen setzte sich mit ebendiesem Problem auseinander und suchte eine zuverlässige Methode, den Hohlraum zwischen Absperrventil und Messgerät kontrolliert zu entleeren.