BHS hat das System für Elektrogeräte mit Abmessungen bis zu 500 x 500 x 500 mm und einer Stückmasse bis zu 25 kg konzipiert. Herzstück von Eco-Impact ist der neue Rotorshredder vom Typ RS 1109, der die Geräte zerkleinert und gleichzeitig Materialverbunde so trennt, dass die einzelnen Bestandteile anschließend in der Kombination von manueller Sortierstation und automatischer Abscheidung entnommen werden. Am Ende des Prozesses liegt das Material nach Motorankern und Kupfergewöllen sowie Kondensatoren, Batterien, Leiterplatten und – je nach Ausbaustufe – nach Eisen- und Nichteisenmetallen sortiert vor.

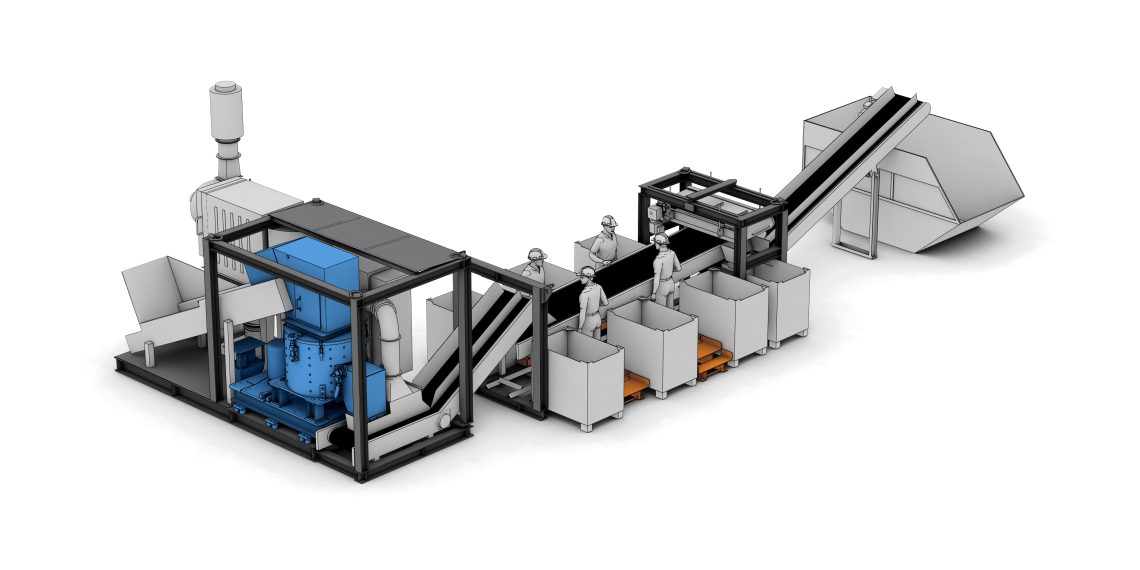

Die Anlage besteht aus zwei Modulen, die auf zwei Containerplattformen mit Abmessungen von je 5,8 x 2,3 x 3,0 m (L x B x H) angeordnet sind Auf diese Weise ist sie so kompakt, dass sie per LKW einfach von Standort zu Standort gefahren werden kann. Dort angekommen ist sie innerhalb von wenigen Minuten betriebsbereit.

Alfred Weber, der Vertriebsleiter des Geschäftsbereiches „Recyclingtechnik“ bei BHS-Sonthofen betrachtet das System als „Starterpaket“: „Wir sehen Eco-Impact als den kostengünstigen Einstieg in das Recycling von Elektroschrott – sowohl in Bezug auf die geringen Investitionskosten als auch auf den Betrieb. Die Anlage ist überall dort sinnvoll, wo das Recycling noch nicht großtechnisch etabliert oder nicht wirtschaftlich möglich ist: Die Zerkleinerung, die manuell sehr schwierig ist, übernimmt die Maschine. Das Sortieren, das bei kleinen Mengen einen nicht zu vertretenden technologischen Aufwand erfordern würde, bleibt beim Menschen.“

Das erste Modul enthält die Materialaufgabe über ein Förderband, einen BHS-Rotorshredder vom Typ RS 1109, die Antriebselemente sowie eine Entstaubungsanlage und die gesamte Anlagensteuerung. Das Aufgabematerial wird manuell in den Einlaufkasten des Förderbandes eingefüllt und von den schnell rotierenden Schlagwerkzeugen des Rotorshredders mit enormer Schlagkraft gegen die mit massiven Hardox-Blechen ausgekleidete Innenwand geschleudert. Durch die Prallwirkung wird das Aufgabegut zerkleinert und Materialverbunde werden gelöst.

Das geschredderte Material ist so zerkleinert, dass die meisten Bauteile freiliegen, aber beispielsweise Batterien und Kondensatoren nicht zerstört sind.

Das zweite Modul mit vier Plätzen für das manuelle Sortieren besteht aus den Förderbändern, einem Magnetabscheider sowie den Lagerbehältern für das sortierte Material. Am Ende der Sortierstrecke entfernt ein Magnetabscheider das ferritische Material. Optional ist ein Abscheider für Nichteisen-Metalle erhältlich.