Hitze und hochaggressive Chemikalien im Mehrschichtbetrieb: Bedingungen, die in der Chemie- und Halbleiterindustrie zu häufigen Wechseln von Maschinenbauteilen wie Kugellagern führen. Allzeit präsent ist die Gefahr des Materialversagens, das zu teuren Anlagenausfällen führt. „Aufgrund der steigenden Kundenanfragen nach einer besonders langlebigen Lösung haben wir uns entschlossen, für unser bewährtes xiros A500 Polymer-Kugellager neue Werkstoffe einzusetzen, die den speziellen Anforderungen der Chemieindustrie, aber auch der Halbleiter- und Batterieproduktion, zum Beispiel für die Fahrzeugindustrie, standhalten“, erklärt Marcus Semsroth, Leiter Geschäftsbereich xiros Polymer-Kugellager bei igus.

Keramikkugeln – robust und temperaturschockbeständig

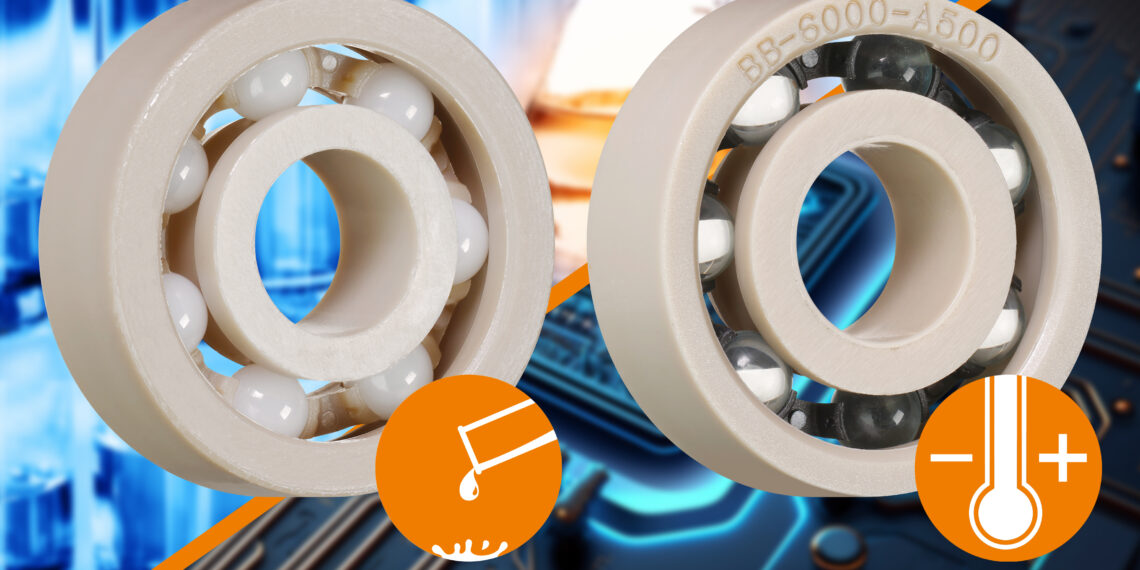

Und so ist das Rillenkugellager aufgebaut: Innen- und Außenring bestehen aus dem xirodur A500 Hochleistungskunststoff. Neben Edelstahl- und Glaskugeln bietet igus nun auch Keramikkugeln aus Zirkoniumoxid – auch bekannt als keramischer Stahl. Der Vorteil: Keramikkugeln sind nahezu unverwüstlich. Sie haben eine extreme Festigkeit, hohe Bruchzähigkeit sowie einen geringen Abrieb. Gleichzeitig punkten sie mit ihrer hohen Temperaturschockbeständigkeit.

Neues Käfigmaterial F500 mit 50 Prozent längerer Lebensdauer

„Darüber hinaus haben wir auch ein neues Hochtemperatur-Käfigmaterial entwickelt – xirodur F500. Die Basis dafür war unser Käfigmaterial iglidur J3, das für Standard-Temperaturen entwickelt wurde und sich in puncto Verschleißfestigkeit bereits erfolgreich bewährt hat“, so Semsroth. Mit dem F500-Käfig trotzen die schmierfreien Kugellager nicht nur Dauergebrauchstemperaturen von 150 Grad Celsius, sondern sind auch beständig gegen zahlreiche Chemikalien. Im hauseigenen Labor werden die Kugellager an verschiedenen Testständen geprüft. Diese Tests zeigen, dass das verstärkte Käfigmaterial xirodur F500 eine bis zu 50 Prozent längere Lebensdauer zu vergleichbaren A500-Kugellagerkäfigen erreicht. Da die Kugellager aus Hochleistungskunststoffen hergestellt werden, sind sie zudem bis zu 50 Prozent leichter als herkömmliche Kugellager aus Edelstahl. In den Polymeren integrierte Festschmierstoffe ermöglichen einen hygienischen, wartungsfreien und reibungsarmen Trockenlauf ohne einen einzigen Tropfen Schmieröl. „Durch den Einsatz des A500 Kugellagers mit Keramikkugeln oder dem neuen Käfig bekommen Anwender eine Lagerlösung, die auch in aggressiven und heißen Umgebungen der Chemie- und Halbleiterindustrie zuverlässig funktioniert. Anwender profitieren von verlängerten Wartungszyklen und höherer Ausfallsicherheit“, betont Semsroth.