Vor dem Hintergrund des aktuellen weltwirtschaftlichen Klimas steht in der Stahlindustrie die Optimierung von Produktionsprozessen ganz oben auf der Prioritätenliste. Bei der steigenden Anzahl schwerwiegender Unfälle in dieser Industrie gilt es aber auch, Safety-Aspekten volle Aufmerksamkeit mit ähnlicher Dringlichkeit zu schenken. Ein geeignetes Risikomanagement kann dazu beitragen, dass Schwachstellen in Steuerungssystemen erkannt und beseitigt werden.

Fachgerecht im Betrieb installiert, kann ein Programm zur Risikominderung Prozessschwächen beheben und schwere Unfälle vermeiden helfen. Es beugt aber auch aus Risikosituationen resultierenden Betriebsstillständen, Personenschäden, Rechtsstreitigkeiten und Erhöhungen von Versicherungsprämien vor und hilft zudem, Umweltauflagen zu erfüllen.

Man sieht nur die Spitze des Eisbergs: Erwiesenermaßen entstehen bei jedem Unfall pro Euro Schadensersatz weitere 5 bis 6 Euro Nebenkosten. Ordnungsgemäß und sorgsam ausgelegte Sicherheitsschaltkreise mindern Risiken, erhöhen die Produktivität und führen in der Konsequenz zu einem besseren Betriebsergebnis. Gute Gründe, Programme zur Schadensprävention stets im Hinblick auf die Erfüllung von „Safety“-Kriterien umzusetzen.

Und jetzt der Wermutstropfen: „Risiko“ ist eine subjektive Wahrnehmung. Was der eine als gefährlich einstuft, kann ein zweiter als weitaus weniger risikoreich bewerten. Es gibt kein allgemein gültiges, akzeptables Risikoniveau. Eine Möglichkeit, diese Diskrepanz zu minimieren besteht darin, objektive Risikobewertungskriterien und ‑Module zu etablieren.

Die Risikobewertung unterteilen wir in zwei Phasen:

- Risikoanalyse: Der Prozess, durch den der vorgesehene Gebrauch (und vorhersehbare Missbrauch) der Maschine, die zu erfüllenden Aufgaben und die damit verbundenen Gefahren, sowie das Risikoniveau bestimmt werden.

- Risikominderung: Der Prozess beinhaltet die Auswahl und Umsetzung von im Rahmen der Risikoanalyse ermittelten Methoden zur Minderung von Risiken und potentiell risikobehafteten Situationen. Die einschlägigen Sicherheitsnormen (ISO, EN, ANSI, CSA und OSHA) informieren detailliert über Risikobewertungsmodelle. Darüber hinaus kommen Spezialisten zu Risikobewertungs-Seminaren oder zu ganz individuellen Mitarbeiterschulungen in Betriebe, mit dem Ziel, das Sicherheits- und Produktivitätsniveau am Arbeitsplatz zu heben.

„If in doubt, engineer it out“ — Zweifelsfälle lassen sich in Zusammenarbeit mit speziell geschulten Safety-Beratern in aller Regel technisch lösen. Im Rahmen des oben genannten Risikobewertungsprozesses werden potentielle Problembereiche ermittelt und durch bestmögliche Beseitigung der inhärenten Risiken “entschärft”. Grundsätzlich verfügen alle Walzwerke über gut dokumentierte zentrale Not-Aus-Stationen (LOTO); es kann jedoch nicht schaden, diese zumeist unkomplizierten, aber überaus wichtigen Maßnahmen von Zeit zu Zeit sorgfältig unter die Lupe zu nehmen. Es lohnt sich zum Beispiel, den Vorschlägen von Maschinenbedienern Aufmerksamkeit zu schenken.

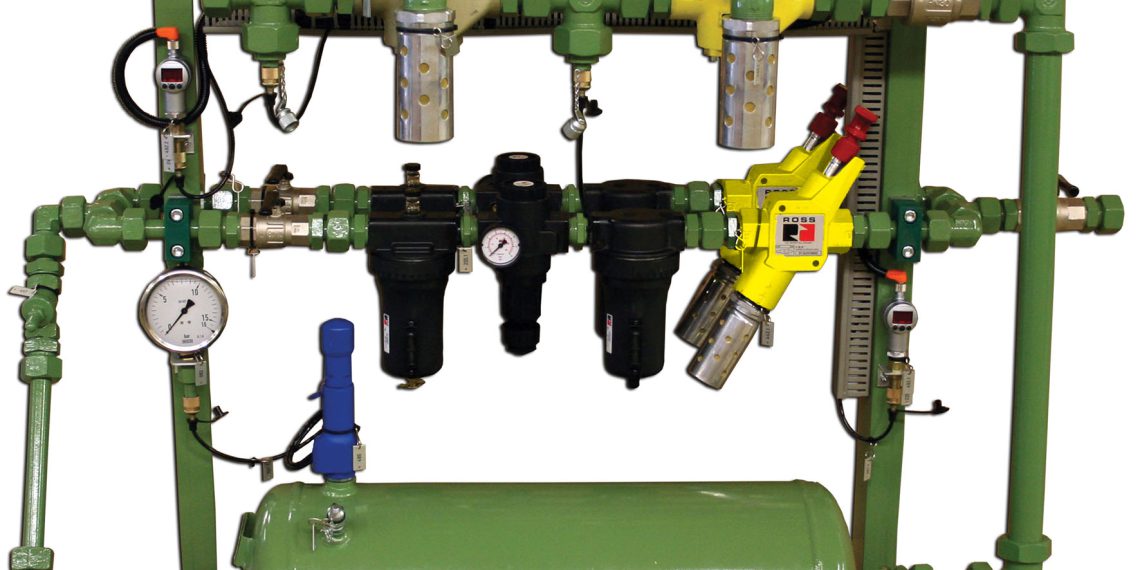

Geräte, die durchaus positive Funktionalitäten beinhalten und in Stahl- und Walzwerken weithin favorisiert werden, können unter Umständen zwiespältige Merkmale aufweisen, wie beispielsweise zur Energietrennung eingesetzte Kugelhähne. Fachkenntnis und permanente Achtsamkeit sind unerlässlich, wenn man mit langen Entlüftungszeiten kalkuliert, die naturgemäß das Resultat der kleinen Entlüftungspforte eines Kugelhahns sind. Abhängig vom Umfang eines Systemvolumens, kann es mehrere Minuten dauern, bis ein Kugelhahn ein potentiell gefährliches Energievolumen abgebaut hat, wohingegen ein spezielles Energietrennungsventil mit großer Entlüftungspforte für diesen Vorgang lediglich einige Sekunden benötigt.

Ein bahnbrechend neuer Aspekt in der „Safety“-Welt dreht sich um Sicherheitsmaßnahmen bei temporärem Stopp. Hierbei handelt es sich um Stoppsituationen, die der reguläre LOTO-Prozess nicht berücksichtigt. In Stahlwerken darf die Produktion nicht unterbrochen werden, und internationale Sicherheitsnormen berücksichtigen diese wirtschaftlichen Gegebenheiten durch die Einführung von alternativen Lockout-Maßnahmen. Elektrische Türsperren, Lichtschranken, Sicherheitsmatten, Endschalter oder andere Geräte können eine Maschine oder einen Prozess im Rahmen eines Sicherheitskonzeptes bei Bedarf still setzen, dabei darf jedoch keinesfalls außer Acht gelassen werden, wie der gesamte Schaltkreis funktioniert und wie die einzelnen Geräte miteinander verbunden sind. Ein Beispiel für einen per elektrischer Verriegelung gesteuerten temporären Stopp wäre die Fertigungskontrolle in einer Verzinkungsanlage. Sicherheit endet nicht mit der Verdrahtung. Auch wenn ein zweikanaliger elektrischer Sicherheitsschalter vorhanden ist, muss klar sein, wie die Verdrahtung in die Sicherheitssteuerung integriert ist. Bei Verdrahtung mit einem Pneumatikventil, das potentiell gefährliche Energie steuert, muss das betreffende Pneumatikventil fehlersicher ausgeführt sein. Was versteht man unter einem „fehlersicheren Pneumatikventil“? Grundsätzlich handelt es sich um ein redundantes (dual konzipiertes) Ventil mit Stellungsüberwachung. Je nach Applikation, kann ein Schutz gemäß Kategorie 3 oder Kategorie 4 erforderlich sein. Serien- oder Parallel-Verrohrung von zwei Ventilen ist keine adäquate Lösung im Sinne des in den einschlägigen Sicherheitsnormen definierten höheren Schutzniveaus. In vielen Fällen bietet es sich ganz einfach an, ein fehlersicheres Ventil an den Einlass des Pneumatiksystems (Lufteinlass) zu installieren.