Der kompakte HEUFT canLine II zählt zu den leistungsstärksten Lösungen für die Qualitätsprüfung leerer Getränkedosen am Markt. Seine intelligente Top-Down-Inspektion erreicht eine derartige Tiefenschärfe, dass ovale Verformungen und Einbuchten am Bördelrand mit nur einer einzigen Kamera genauso deutlich sichtbar werden wie Dellen und Verschmutzungen an der inneren Seitenwand und Fremdobjekte am Dosenboden. Jetzt hat sich ihre Auflösung vervierfacht. Und die neu integrierte HDR-Technologie optimiert zusätzlich die Illumination all dieser Areale, so dass die Komplettinspektion jetzt auch in Leistungsbereichen von bis zu 144.000 Leerdosen pro Stunde noch zuverlässiger gelingt:

High Dynamic Range Images (HDRI) kompensieren dazu eventuell auftretende Lichtreflexionen und Schatten am Bördelflansch bezeihungsweise an den Innenwänden. Selbst im absoluten High-Speed-Betrieb ist so nicht nur überall die nötige Bildschärfe gegeben, sondern auch eine echt homogene Ausleuchtung für volle Abdeckung und klare Sicht bei der Leerdoseninspektion. Damit ist gewährleistet, dass Behälter, die nicht sicher befüll- und verschließbar sind, rechtzeitig von der HEUFT reflexx A.I.-Kamera erkannt und ausgeleitet werden, bevor die Sicherheit und Qualität des Endprodukts genauso in Gefahr gerät wie die Effizienz und Produktivität kompletter Abfülllinien.

Den Output hochzuhalten und unerwünschte Linienstillstände zu vermeiden hilft auch eine neuartige Technologie zur intelligenten Optical Character Verification (OCV), die sich jetzt an HEUFT canLine II-Leerdoseninspektoren anbinden lässt. Auf der der BrauBeviale 2024 wurde sie kürzlich erstmals öffentlich präsentiert. Das Mindesthaltbarkeitsdatum (MHD) zum Beispiel, das an der Außenseite des Bodens jeder einzelnen Leerdose per InkJet aufgebracht wird, erkennt und verifiziert eine intelligente Bottom-Up-Kamera aus eigener Entwicklung und Fertigung zuverlässig. Und das, dank selbst programmierter Deep-Learning-KI, sogar dann, wenn das Schriftbild nicht optimal ist.

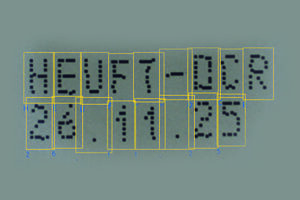

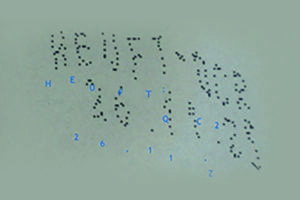

Jedes einzelne per Tintenstrahler aufgebrachte Zeichen besteht nämlich aus einer Ansammlung einzelner Tintenpunkte, die sich erst zu Ziffern beziehungsweise Buchstaben zusammensetzen. Je nach Konfiguration und Betriebszustand des InkJet-Systems kommt es dabei zu schleichenden Darstellungsproblemen: Einzelne Dots verrutschen und landen nicht mehr exakt an der vorgesehenen Stelle. Buchstaben und Textzeilen verzerren, verwischen und verschwimmen. Das gesamte Schriftbild wird unpräziser und immer schwieriger lesbar. Die Texterkennung mit bloßem Auge fällt da schon schwer – und wird bereits bei niedrigen Behältertransportgeschwindigkeiten praktisch unmöglich. Mit HEUFT reflexx A.I.-Kamera, intelligenter Bildverarbeitung und Deep Learning bei der Bildanalyse gelingt sie dagegen auch bei abnehmender Codierqualität zuverlässig. Und das in Leistungsbereichen von bis zu 72.000 Leerdosen in der Stunde.

Dies funktioniert zum einen dank einer deutlich optimierten Separation. Anstatt wie zuvor der gesamte Textblock auf einmal, wird jedes Zeichen jetzt einzeln zentriert. Verrutscht einmal eins, ist das folglich kein Problem mehr. Andererseits erkennt der Deep-Learning-Algorithmus selbständig unterschiedliche Erscheinungsbilder der einzelnen Buchstaben und Ziffern, die zuvor eingelernt worden sind. Und bewertet sie individuell. In Echtzeit werden dazu die Wahrscheinlichkeitswerte prozentual berechnet, ob und inwieweit es sich beispielsweise bei der Ziffer „1“ tat-sächlich um eine Eins oder doch eher um eine Sieben handelt.

Genau wie die vervierfachte Auflösung der eingesetzten HEUFT reflexx A.I.-Kameras und die neu integrierte HDR-Technologie steigert die deep-learning-fähige Bildverarbeitung die Erkennungs- und Ausleitsicherheit bei Leerdoseninspektion und OCV. Die volle Integrität der Verpackung ist damit ebenso sichergestellt wie die erwünschte Qualität des fertig abgefüllten Endprodukts.

Beide Verfahren tragen wirksam dazu bei, unerwünschte Produktions-ausfälle zu verhindern: Blockaden des Füller-Verschließerblocks auf-grund verformter, nicht verschließbarer Dosen bleiben aus. Die Fehl-ausleitrate, also der Anteil irrtümlicherweise aus dem Verkehr gezogener fehlerfreier Leerbehälter, geht ebenfalls immer weiter nach unten.

Und schwer lesbare InkJet-Codierungen wie verzerrte MHDs werden selbst in schwierigen Fällen so zuverlässig erkannt und verifiziert, dass ungeplante Linienstopps, beispielsweise zur Wartung und Neukalibrierung des Tintenstrahlers, kein Thema mehr sind. Selbst wenn die Druckqualität einmal suboptimal ist, muss die laufende Produktion nicht sofort unterbrochen werden. Die Verfügbarkeit und Effizienz der gesamten der gesamten Dosenabfülllinie bleibt auf höchstem Niveau. Und damit auch der Output.