Der MIDS (Missing Item Detection Sensor) von SICK, der mit 3D-Time-of-Flight-Technologie und einer intuitiven Software ausgestattet ist, zeigt fehlende Artikel in Gebinden wie Kartons, Kisten oder Paletten auf. Diese können zu Reklamationen oder gar Rückrufaktionen nach sich ziehen und zu Image- und Vertrauensverlust führen. Die flexible und messgenaue Lösung ist bei hohen Geschwindigkeiten, kleinen Produktgrößen sowie anspruchsvollen Materialien und Oberflächen in der Lage, eine zuverlässige automatisierte Vollständigkeitskontrolle zu gewährleisten.

Schneller Anlagendurchsatz, hohe Produkt- und Behältervielfalt, Verpackungsmaterialien mit unterschiedlichen Farb‑, Remissions- und Glanzeigenschaften, besondere Produktionsumgebungen, Flexibilität bei der OT- und IT-Integration – an Systeme zur automatisierten Vollständigkeitskontrolle werden hohe Anforderungen gestellt. Sie werden vom MIDS zuverlässig beherrscht. Der 3D-Time-of-Flight-Sensor ist mit Abmessungen von nur 80 x 70 x 77 Millimeter sehr kompakt und dadurch platzsparend integrierbar. Dank Schutzart IP65 oder IP67 und dem spezifizierten Temperaturbereich von ‑10 bis +50 Grad Celsius eignet sich der MIDS auch für anspruchsvolle industrielle Einsatzumgebungen. Das Sensor-Setup, die Messdatenverarbeitung und die intuitive Erstellung der individuellen von KI-Anwendung erfolgen direkt im Gerät. Für die anlagentechnische Integration steht eine industrielle Gigabit-Ethernet-Schnittstelle zur Verfügung, über die die Ergebnisse der Prüfung in Echtzeit übertragen werden können.

Der MIDS nutzt als Sensorplattform den kompakten 3D-Snapshot-Sensor Visionary‑T Mini, der Abstands- und Größeninformationen von Objekten durch 3D-Time-of-Flight (3D-Lichtlaufzeitmessung) ermittelt – mit einer Auflösung von 512 x 424 Pixel und einer High-Speed-Bildfrequenz von bis zu 30Hz. Die hohe Sensorauflösung und die Snapshot Technologie erlauben es, auch kleine Produkte in großer Stückzahl, wie zum Bespiel medizinische Ampullen in einem Blister, zuverlässig zu erkennen.

Mit seiner lichtstarken Beleuchtung und dem hochempfindlichen Empfänger erreicht der MIDS gleichzeitig eine große Schärfentiefe und eine hohe Fremdlichtunempfindlichkeit. Dadurch liefert der Inspektionssensor auch bei optisch anspruchsvollen Behältermaterialien wie Karton, Kunststoff, Metall oder Glas sehr gute Detektionsergebnisse. Dies gilt auch für unterschiedliche Farben, Strukturen und Texturen – denn dunkle wie auch helle oder glänzende Materialoberflächen werden gleichermaßen zuverlässig erfasst. Auch in lichtschwachen Umgebungen erreicht der MIDS durch die aktive Beleuchtung eine hohe Tiefengenauigkeit und Detektionssicherheit.

Im Betrieb des MIDS ermöglicht es ein spezielles Tool zur automatischen Positionserkennung, Verpackungen verschiedener Größe sowie deren Position und Ausrichtung zu erfassen. Dadurch kann der Sensor auch bei Lagetoleranzen den Inhalt an allen Positionen innerhalb von Verpackungen oder Behältern überprüfen. So werden fehlerhafte Gebinde vorab ausgeschleust, um eine Stapelbarkeit der Produkte und deren Vollständigkeit zu gewährleisten.

Anwendende können verschiedene Aufgaben der Vollständigkeitskontrolle selbst auf einfache Weise einrichten. Hierbei unterstützt sie ein intuitiver Setup-Workflow, der nicht nur das schnelle Einlernen neuer Prüfaufgaben gewährleistet, sondern auch die nötige Flexibilität bietet, um Lösungen individuell beispielsweise an unterschiedliche Produktgrößen, ‑formen und Verpackungsmaterialien anzupassen. Die Messdaten werden noch im Sensor selbst durch die SensorApp SICK NOVA ausgewertet. Als Bildverarbeitungsplattform mit intuitivem UX-Design zur Konfiguration individueller 2D- und 3D-Visionlösungen ermöglicht es SICK Nova auch Vision-Neulingen und Einsteigern, anspruchsvolle Anwendungen der Vollständigkeitskontrolle auf einfache Weise umzusetzen. Selbst KI-unterstützte Deep-Learning-Anwendungen lassen sich mit Nova 2D dank der einfachen Bedienoberfläche ohne Expertenwissen als spezifische Lösungen für besondere Anforderungen bei der Vollständigkeitskontrolle erstellen.

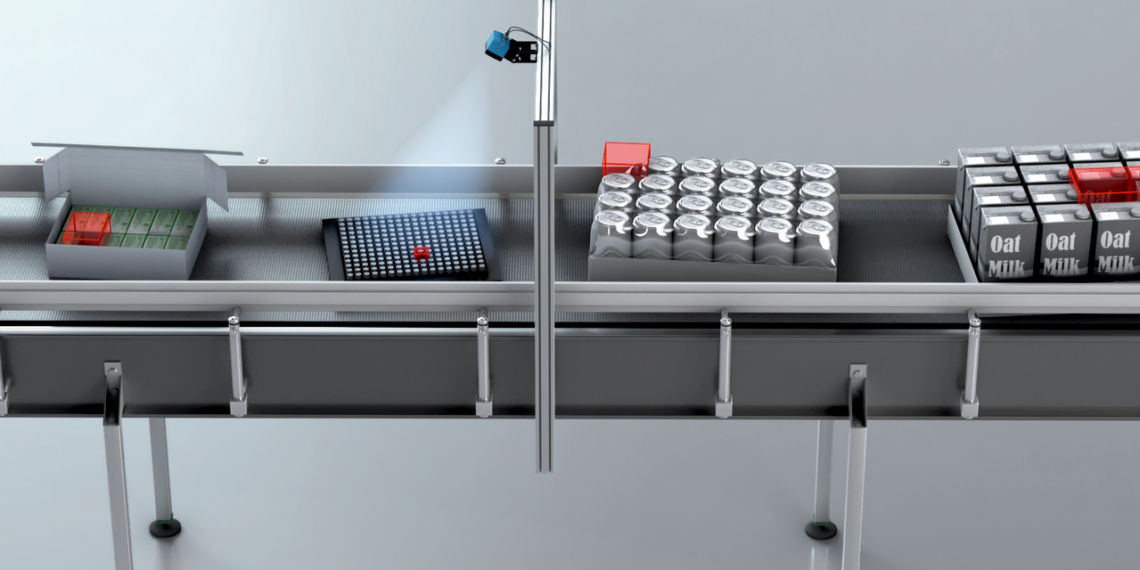

Eingesetzt werden kann der MIDS in der Lebensmittelindustrie zur Prüfung der korrekten und vollständigen Befüllung von Primärverpackungen wie beispielsweise von Tiefziehformteilen oder Schachteln – ebenso wie von Sekundär- oder Tertiärverpackungen vor der Auslieferung. Bei der Getränkeabfüllung in Flaschen, Dosen oder Kartonverpackungen stellt der Sensor sicher, dass Transport- und Regalgebinde wie Kästen oder Trays vollständig und korrekt befüllt sind. Durch die Überprüfung von Blistern und Arzneimittelverpackungen auf die richtige Menge und Art der Medikamente gewährleistet der MIDS in der Pharmaindustrie neben einer korrekten Abgabemenge in der Apotheke insbesondere auch die Rückverfolgbarkeit von Medikamenten entlang der Produktions- und Logistikkette.