Hoher Wettbewerbsdruck, strenge rechtliche Vorgaben und steigende Kosten sind nur mit effizienten sicheren Produktionsabläufen zu meistern. Das gelingt, indem die Digitalisierung dazu genutzt wird, die Prozesse zu analysieren und zu optimieren. Wir sagen wie.

Von Reda Mostafa, Senior Director Market Development Process Industry bei PTC

Steigende Kosten, sinkende Margen, löchrige Lieferketten. Die Lebensmittelbranche steht unter Druck. Und sie muss sich wandeln. Denn um immer speziellere Produktbedürfnisse der Kunden zu bedienen, muss sich ihre Produktion individualisieren. Damit ist von den Anlagen und deren Steuerung ein bisher nie gekanntes Maß an Flexibilität gefordert. Damit muss sich die Nahrungsmittelindustrie zu einem Vorreiter der digitalen Transformation in der Prozessindustrie entwickeln.. Wer hier nicht auf digitale Lösungen zur Prozesssteuerung, Automatisierung oder In-Line Messung setzt, wird künftig kaum erfolgreich sein können.

Dabei geht es nicht darum, den Maschinenpark zu vergrößern, sondern diesen optimal zu nutzen. Was nicht allzu schwierig sein dürfte, da viele Fabriken unter ihren Produktionsmöglichkeiten bleiben. Dieses Potenzial gilt es zu heben. Das Mittel der Wahl hierfür sind IoT-Anwendungen, welche Echtzeiteinblicke in die Maschineneffizienz ermöglichen. Ungeplante Stillstandzeiten lassen sich so frühzeitig vermeiden. Was nur ein kostenträchtiger Aspekt ist, der durch Digitalisierung angegangen wird.

Probleme erkennen und lösen – in einem Schritt.

Traditionell messen Hersteller die Produktivität ihrer Betriebsabläufe und Anlagen mit Schlüsselkennzahlen wie der Gesamtanlageneffektivität (OEE). Das Problem: Analysen liefern einen prozentualen Wert, etwa zu Anlagenverfügbarkeit, Leistung und Produktionsqualität. Eine Zahl, die nicht auf die Ursachen der Engpässe, Effizienz- oder Qualitätsverluste schließen lässt. Aber darauf kommt es an.

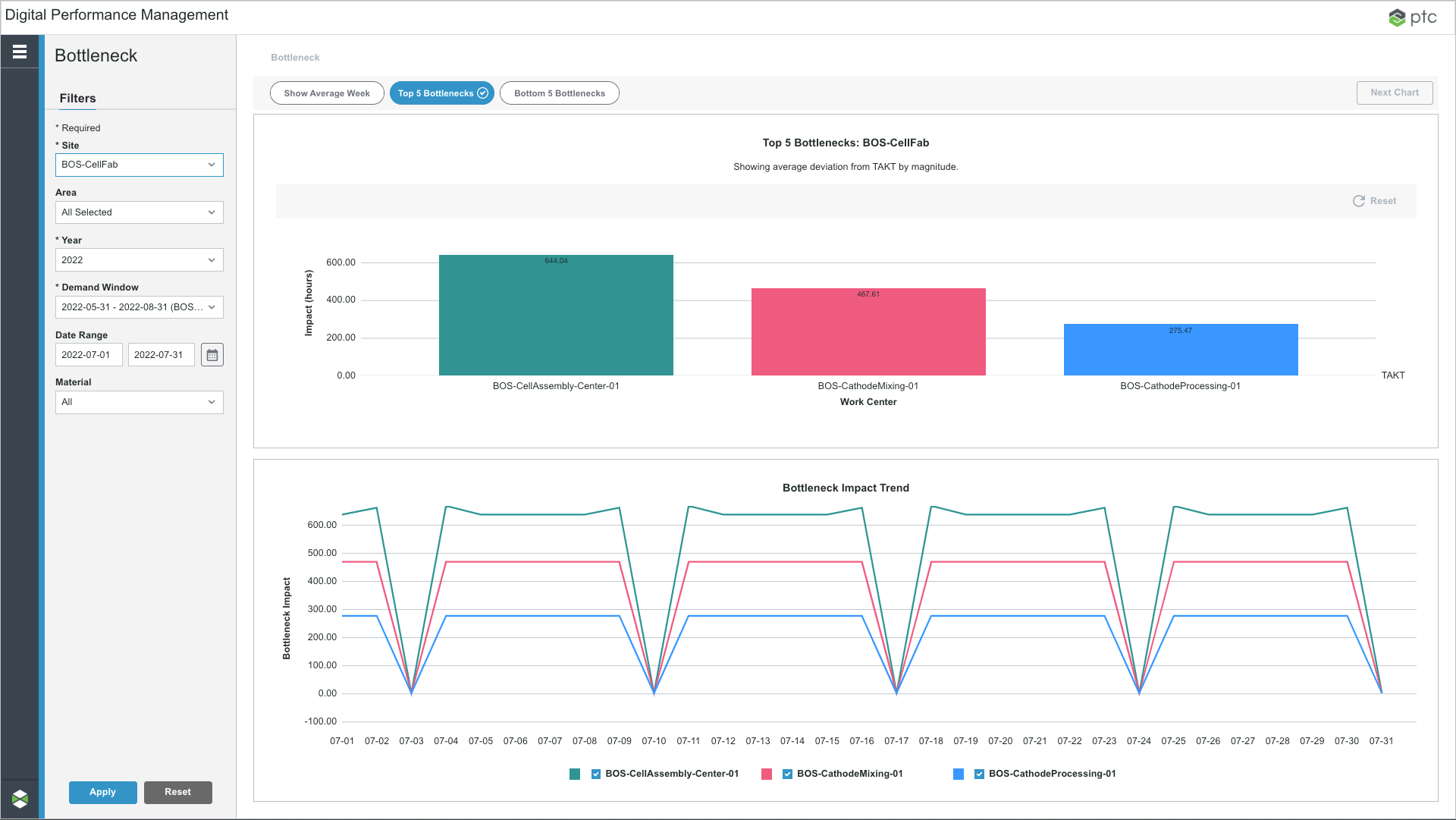

Und genau das leistet das Digital Performance Management (DPM) von PTC. Es ist eine skalierbare Lösung, die systematisch und kontinuierlich Produktionseinschränkungen identifiziert, Ursachen analysiert, Korrekturmaßnahmen beisteuert, diese verwaltet und validiert. Hinzu kommt, dass bislang Produktionskennzahlen häufig über Anlagen, Systeme und Produktionslinien inkonsistent vorliegen, so dass letztlich Äpfel mit Birnen verglichen werden. DPM harmonisiert IT- und Betriebsdaten (OT) durch Standardisierung auf eine einheitliche Zeiteinheit, macht sie dadurch vergleichbar und überhaupt erst nutzbar. Durch das Abrufen wichtiger IT- und OT-Daten aus den jeweiligen Systemen und Anlagen sowie deren Analyse, schafft DPM einen geschlossenen Kreislauf zur Identifizierung von entscheidenden Produktionsengpässen (Bottlenecks) sowie deren Auswirkungen auf den Gesamtprozess. Durch DPM werden ineffiziente Vorgänge mit Schwachstellen, die sich möglicherweise über Jahre hinweg eingeschlichen haben, sichtbar. So wird deutlich, welche Ansatzpunkte ein Unternehmen hat, um den Durchsatz zu steigern, die Gesamtanlageneffektivität zu erhöhen und Kosten zu senken. Mitarbeiter erhalten die notwendigen Daten für Korrekturen sowie Verbesserungen von Abläufen über einen Aktionsplan. Die Optimierungsmaßnahmen sind transparent und konzentrieren sich auf jene Bereiche der Produktion, von denen die größten Mehrwerte ausgehen.

Durch das Abrufen wichtiger IT- und OT-Daten aus den jeweiligen Systemen und Anlagen sowie deren Analyse, schafft DPM einen geschlossenen Kreislauf zur Identifizierung von entscheidenden Produktionsengpässen (Bottlenecks) sowie deren Auswirkungen auf den Gesamtprozess. Durch DPM werden ineffiziente Vorgänge mit Schwachstellen, die sich möglicherweise über Jahre hinweg eingeschlichen haben, sichtbar. So wird deutlich, welche Ansatzpunkte ein Unternehmen hat, um den Durchsatz zu steigern, die Gesamtanlageneffektivität zu erhöhen und Kosten zu senken. Mitarbeiter erhalten die notwendigen Daten für Korrekturen sowie Verbesserungen von Abläufen über einen Aktionsplan. Die Optimierungsmaßnahmen sind transparent und konzentrieren sich auf jene Bereiche der Produktion, von denen die größten Mehrwerte ausgehen.

Intuitive Software sorgt für schnelle Mehrwerte in Millionenhöhe.

Mit der Umsetzung von DPM haben Unternehmen unmittelbar Zugriff auf die Daten ihrer Produktion: Über das System werden granulare Produktionsdaten sowohl von Maschinenführern in der Produktionsstätte als auch automatisiert Daten von Anlagen gesammelt, um Analyse- und Verbesserungstools mit notwendigen Informationen zu versorgen. Basierend auf den Daten des Dashboards hilft die Leistungsanalyse (Pareto-Analyse) dabei, die wichtigsten Gründe für Produktionsverluste und deren Auswirkungen zu verstehen. DPM zeigt rasch Wirkung. Kunden von PTC aus der Prozessindustrie implementieren das System binnen Monaten und nicht Jahren, wobei sich die Investition vom ersten Tag an rechnet: So wurde der OEE-Wert eines Kunden-Werkes innerhalb von nur sechs Monaten um 75% gesteigert. Der Produktionsdurchsatz konnte so deutlich erhöht werden, was einer Wertschöpfungssteigerung von mehreren Millionen Euro entspricht. Das Unternehmen wird nun die DPM-Lösung in drei weiteren Werken ausrollen – und das binnen dieses Jahres.

DPM zeigt rasch Wirkung. Kunden von PTC aus der Prozessindustrie implementieren das System binnen Monaten und nicht Jahren, wobei sich die Investition vom ersten Tag an rechnet: So wurde der OEE-Wert eines Kunden-Werkes innerhalb von nur sechs Monaten um 75% gesteigert. Der Produktionsdurchsatz konnte so deutlich erhöht werden, was einer Wertschöpfungssteigerung von mehreren Millionen Euro entspricht. Das Unternehmen wird nun die DPM-Lösung in drei weiteren Werken ausrollen – und das binnen dieses Jahres.

Fazit.

Digital Perfomance Management ist ein Gamechanger, weil es durch fundierte Datenanalyse automatisiert und kontinuierlich kritische Engpässe in der Produktion sowie im nachgelagerten Bereich, etwa einer Abfüll- oder Verpackungsstraße, aufspürt und deren Ursachen aufdeckt, um effektive Entscheidungen zur Problembehebung zu treffen.

DPM bringt alles mit, was man braucht, um schnell den Erfolg zu sehen. Nicht nach Jahren, sondern bereits nach Monaten. Dabei freut sich das Management über einen schnellen Return on Invest und die Mitarbeiter über tägliche Unterstützung und Transparenz in ihren Abläufen.