Wasserstoff ist auf der Erde reichlich vorhanden. Allerdings ist er sehr reaktionsfreudig und daher in Molekülen gebunden, in Wasser (H2O) zum Beispiel. Wer das gasförmige Element als emissionsfreie Energiequelle nutzen möchte, muss den Wasserstoff also zunächst aus dem Wassermolekül herauslösen. Dafür gibt es sogenannte Elektrolyseure. Sie spalten Wasser in seine Bestandteile Wasserstoff (H2) und Sauerstoff (O) auf. Brennstoffzellen können den Wasserstoff wieder in elektrischen Strom umwandeln, der dann Motoren antreibt. Oder der Wasserstoff wird in Hochöfen direkt verbrannt.

Da Wasserstoff bei der Energie- und Verkehrswende eine wichtige Rolle spielt, braucht die Welt in absehbarer Zeit massenhaft neue Elektrolyseure. Doch die werden bisher noch weitgehend in Handarbeit gefertigt, was sehr viel Zeit braucht, teuer und fehleranfällig ist. Wissenschaftlerinnen und Wissenschaftler vom Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA wollen deshalb zusammen mit Partnern aus Forschung und Industrie die Fertigung von Elektrolyseuren durchgängig automatisieren. »Ziel ist eine automatisierte Elektrolyseurfabrik im Gigawatt-Maßstab«, sagt Friedrich-Wilhelm Speckmann vom Zentrum für digitalisierte Batteriezellenproduktion (ZDB) am Fraunhofer IPA. »Die hier innerhalb eines Jahres produzierten Elektrolyseure sollen also eine aufaddierte Nominalleistung von mindestens einem Gigawatt haben.«

Roboter sollen künftig das Stacking übernehmen

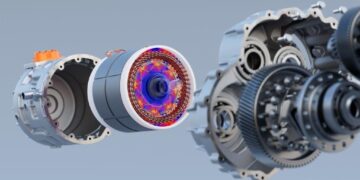

Ein Elektrolyseur besteht aus zwei Elektroden – der positiv geladenen Anode und der negativ geladenen Kathode – und einem Separator, in diesem Fall einer Protonen-Austausch-Membran (PEM). Um die Leistung zu erhöhen, werden viele Elektrolysezellen zu einem sogenannten Stack gestapelt. Dieses Stacking geschieht bisher noch größtenteils in Handarbeit, könnte in Zukunft aber von Robotern erledigt werden.

Weil aber nicht nur das Stacking, sondern die gesamte Produktionslinie automatisiert werden soll, müssen die Forscherinnen und Forscher auch sämtliche vor- und nachgelagerte Prozesse, bis zum Einfahren der Gesamtsysteme, berücksichtigen. Dabei reichen die Aufgaben von der Fabrik- und Produktionsplanung, über die Bauteiltests bis hin zu den End-of-Line-Prüfständen. Zusätzlich werden im Konsortium auch neuartige Stackdesigns entwickelt, die zukünftige Produktionsverfahren vereinfachen und somit beschleunigen.

Fertigungssystemplanung, Roboter und Sensoren für die Elektrolyseurfabrik

Um die automatisierte Elektrolyseurfabrik verwirklichen zu können, bauen die Projektpartner zunächst eine Fertigungslinie nach dem aktuellen Stand der Technik auf. Diese wird dann Stück für Stück modular angepasst und erweitert, damit die einzelnen Prozesse besser als bisher ineinandergreifen und automatisiert ablaufen. Dabei klären die Wissenschaftlerinnen und Wissenschaftler eine ganze Reihe offener Fragestellungen, zum Beispiel: Welche Robotertopologie eignet sich für das Stacking am besten? Wie muss ein Roboter die Bauteile greifen und wie schnell darf er sich dabei maximal bewegen, um die sensiblen Komponenten nicht zu beschädigen? Welche optischen Sensoren sollen zur Qualitätssicherung in die Anlage integriert werden? Welche Fertigungstechnologien ermöglichen eine Skalierung der Elektrolyseurproduktion? Wie muss eine vollkommen automatisierte Elektrolyseurfabrik aussehen und aufgebaut sein?

Antworten auf diese und viele weitere Fragen will das Forschungsteam bis zum 31. März 2025 gefunden haben. Dann nämlich läuft das Forschungsprojekt »Industrialisierung der PEM-Elektrolyse-Produktion« (PEP.IN) aus, welches das Bundesministerium für Bildung und Forschung mit über 20 Millionen Euro fördert. Beteiligt sind an dem Verbundprojekt, neben dem Fraunhofer IPA, auch das Fraunhofer-Institut für Solare Energiesysteme ISE, das Fraunhofer-Institut für Umwelt‑, Sicherheits- und Energietechnik UMSICHT, die MAN Energy Solutions, die H‑TEC Systems, die Audi, VAF, das Zentrum für Brennstoffzellen-Technik und das Forschungszentrum Jülich. PEP.IN ist Teil des Leitprojekts »H2Giga«, einem von drei Wasserstoff-Leitprojekten, die einen zentralen Beitrag des BMBF zur Umsetzung der Nationalen Wasserstoffstrategie bilden.

Siemens vollzieht Akquisition von Altair

Siemens hat den Vollzug der Akquisition von Altair Engineering, einem Anbieter von Software für industrielle Simulation und Analyse, für einen...

Read more