Der Ausstoß dieser hoch komplexen Windelproduktionsanlagen hat sich in den letzten Jahren verdreifacht, ohne dass in neue Maschinen investiert worden ist. Das funktioniert zum einen über eine sehr hohe Anlagenverfügbarkeit, zum anderen unterliegt der Produktionsprozess kontinuierlichen Verbesserungen. Außerdem sind die Rüstzeiten deutlich gesunken. Für die notwendige Flexibilität beim Umstellen der unterschiedlichen Formate sorgen verschiedene Produkte aus einem umfangreichen Linearlager-Baukastenprogramm der igus GmbH, das keine Wünsche offen lässt. Sie trotzen auf Dauer dem rauen Betriebsalltag.

„Eine Windelproduktionsanlage in unserem Hause ist ca. 60 m lang“, berichtet Thomas Heege, Leiter Technik im Unternehmen ONTEX MAYEN GmbH. „Windeln werden in einem so genannten Ein-Step-Prozess hergestellt. Das bedeutet, dass alle benötigten Rohstoffe in Form von Rollen oder Pulvern vorliegen und in einem einzigen Prozessschritt zum Endprodukt zusammengefügt und auch verpackt werden.“ Das belgische Unternehmen ist Marktführer im Bereich Private-Label-Hygieneartikel. Es bietet eine breite Produktpalette für die Bereiche Baby‑, Damen- und Erwachsenenhygiene an. Am Standort in Mayen werden an insgesamt elf Anlagen ausschließlich Babywindeln in allen Größen und Variationen hergestellt, die nahezu weltweit vertrieben werden.

Ein paar Zahlen vorweg

Eine Anlage produziert und verpackt in der Minute um die 1.000 Windeln, das sind rund 17 Babywindeln in der Sekunde. Die Durchlaufzeit einer einzigen Windel dauert rund zwei Sekunden. Zwischen 6 und 8 Millionen Babywindeln verlassen täglich auf Lkw das Betriebsgelände. Babywindeln unterscheiden sich von Endverkäufer zu Endverkäufer. Je nach Drogeriekette, Discounter oder Lebensmittelmarkt kommen unterschiedliche Rohstoffe, Grammaturen beziehungsweise Zusammensetzungen zum Tragen. Der eine Kunde möchte ein besonders weißes, der andere ein besonders buntes Produkt.

„Australische Windeln schmücken Kängurus, andere Länder ziehen Comic-Figuren vor“, verdeutlicht Thomas Heege. „Die Anforderungen sind aber immer gleich. Windeln müssen prinzipiell leicht in der Handhabung, auslaufsicher sowie sanft zu Babys Po sein!“

Der Windelhersteller bedient viele Kunden. Somit muss er Anlagensicherheit und Flexibilität bei der Produktion und Verpackung garantieren. Jeder Auftrags- oder Größenwechsel hat Umrüstzeiten bzw. Verstellungen zur Folge. „Pro Anlage haben wir typischerweise vier Größenwechsel in der Woche, das sind über 200 Größenwechsel im Jahr. Dazu kommen drei Produktwechsel, das sind mindestens 30 am Tag“, gibt der Leiter Technik zu bedenken. Aber das Anforderungsprofil geht noch weiter. „Unsere Anlagen laufen sieben Tage in der Woche rund um die Uhr. Sie sind also nahezu an 365 Tagen im Jahr ununterbrochen im Einsatz.“ Aufgrund der hohen Prozessgeschwindigkeit fallen darüber hinaus hohe dynamische Belastungen an den Anlagen an. Sie liegen bei bis zu 600 m/min.

Prozessbedingt ist die Umgebungstemperatur in der Produktionshalle eher warm. Allerdings fallen keine extremen Temperaturen an. Es werden Superabsorber und Zellstoff verarbeitet, die für einen relativ hohen Schmutz- und Staubanfall sorgen. Superabsorber verhält sich darüber hinaus ähnlich wie Sand, sodass Verschmutzungen durch Reibeffekte auftreten. „Zusammenfassend kann man feststellen, dass die Anlagen und die darin verbauten Maschinenelemente äußerst hoch beansprucht werden“, so Thomas Heege. „Trotzdem müssen sie unter allen Umständen absolut zuverlässig funktionieren.“

Formatverstellungen am laufenden Band

Formatverstellungen am laufenden Band

Die Windelproduktions- und Verpackungsanlagen unterliegen einem ständigen Verbesserungsprozess. Es werden außerdem tagein tagaus Rüstzeiten realisiert, die ihresgleichen suchen. „Wir haben Hunderte von verschiedenen Verstellungen, um schnell, zuverlässig und reproduzierbar die Anlagen umrüsten zu können“, macht Thomas Heege klar. Hier spielen drylin-Linearlager der igus GmbH, Köln, eine wesentliche Rolle. Schmier- und wartungsfrei, unempfindlich gegen Staub und Schmutz, korrosionsfrei, langlebig, leise und leicht kommen sie an den unterschiedlichsten Stellen als Standard‑, aber auch als kundenspezifische Sonderlösungen zum Einsatz.

Sie realisieren vor allem Positionsverstellungen wie beispielsweise im Bereich der Klebstoffapplikationspunkte. Der Klebstoffauftragskopf muss je nach Produkt reproduzierbar von A nach B nach C verfahren werden, was zuverlässig über Linearführungen funktioniert. Aber unter anderem auch im Verpackungsumfeld oder bei der optischen Kontrolle und der Qualitätssicherung beweisen die Linearsysteme ihre Leistungsfähigkeit.

In erster Linie kommen verschiedene Spindellineareinheiten beziehungsweise ‑tische in den unterschiedlichsten Baugrößen zum Einsatz. Sie sind oftmals mit Spindelklemmung gegen unbeabsichtigtes Verdrehen, Positionsanzeigern für das sichere Einstellen der Position und Handrad zur Handverstellung verbunden. Dazu kommen rechts- und linksdrehende Trapezgewindemuttern. „Besonders gut gefällt uns, dass immer auf Sonderwünsche eingegangen worden ist“, berichtet der Leiter Technik. „Wir haben beispielsweise auf einer Gewindespindel ein Links- und ein Rechtsgewinde in Kombination verwirklicht, damit wir um einen virtuellen Mittelpunkt zwei Positionen gleichzeitig verstellen können.“ Dazu ergänzt der zuständige technische igus-Verkaufsberater, Markus Schwarz: „Es handelt sich um eine gegenläufige Linearbewegung. Diese spezielle Kundenlösung ist gemeinsam entstanden. Sie ist schon ab Stückzahl 1 verfügbar.“

Für jeden Größen- oder Produktwechsel gibt es spezielle Formateinstelllisten. Wird eine Anlage umgerüstet, bekommen die dafür zuständigen Mitarbeiter die entsprechenden Parameter mitgeteilt. Ist die Umrüstung abgeschlossen, steht sie zu 100 Prozent. Es muss nichts mehr nachjustiert werden. Die Produktion kann zuverlässig beginnen.

Lösungen aus einem Guss

Lösungen aus einem Guss

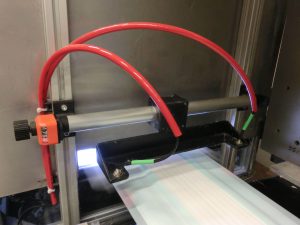

Außerdem kommt in den Anlagen das System Easy Tube zum Einsatz. Es handelt sich um eine besonders kompakt bauende Lineareinheit für leichte Verstellaufgaben. Ihr Kennzeichen ist ein einfacher, effektiver und solider Aufbau. Aus wenigen Bauteilen wird ein Komplettsystem moduliert. Das außen liegende anodisierte Aluminiumrohr führt den oder die Führungsschlitten und schützt gleichzeitig die Trapezgewindespindel und ‑mutter vor äußeren Einflüssen. Schlitten, Momentenstütze sowie Trapezgewindemutter sind aus einem Guss und werden aus einem speziellen Gleitlager-Hochleistungspolymer gefertigt. Das garantiert Schmiermittelfreiheit bei gleichzeitig niedrigem Reibwert und sehr gutem Verschleißverhalten. In dieser Anwendung ist die gemantelte Spindel ebenfalls mit Skalierung und Handrad versehen. „Es handelt sich um eine gemeinsame Systementwicklung“, erzählt Markus Schwarz. „Sie ist in unser Standardprogramm eingegangen und bewährt sich mittlerweile auch bei einer Reihe von weiteren Verpackungsmaschinenherstellern.“

Neben weiteren Bauteilen aus dem drylin W‑Baukasten substituieren RJUM-Lineargleitlager in unterschiedlichen Baugrößen in verschiedenen Bereichen kugelumlaufgeführte Bauteile. Sie basieren auf speziell für die Lineartechnik hoch verschleißfesten Polymeren, sind besonders robust, wirtschaftlich und stehen ab Lager innerhalb von 24 Stunden zur Verfügung.

Eine weitere Besonderheit des Windelproduzenten sind eigens konstruierte Materialbeschickungskräne, die die schweren Rohstoffrollen an die Maschine bringen. Es handelt sich um Brückenkräne, die zwar nur 2 Meter hoch sind, aber sehr hohe Verfahrwege fahren. Ein Kran wird manuell von einem Bediener betätigt. In diesem Umfeld bewähren sich Hybridlager. Modifiziert aus dem drylin W‑Programm, bieten sie eine Kombination aus Gleiten und Rollen. „Wir setzen diese Lager vor allem aus ergonomischen Gründen ein“, verdeutlicht Thomas Heege. „Reibwerte werden minimiert. Verstellung und Antriebskraft sind so gering wie möglich realisiert, sodass die Materialbeschickung ohne körperlichen Aufwand von einem Bediener vollkommen problemlos vollzogen werden kann.“

Schmiermittelfreiheit im Fokus

Eine Babywindel muss weiß sein. Entsprechend streng sind die Hygienerichtlinien im Unternehmen. Das umfasst zum einen die persönliche Hygiene der Mitarbeiter, zum anderen betrifft es auch die Komponenten bzw. Maschinenelemente, die in der Produktion und der Verpackung zum Einsatz kommen. „Da wir außerdem noch als lebensmittelverarbeitender Betrieb eingestuft sind, müssen Schmiermittel weitestgehend verbannt werden“, erläutert Thomas Heege. „Wir fühlen uns allerdings mit den schmiermittelfreien Linearlagern auf der ganz sicheren Seite.“

Es handelt sich um eine kombinierte Produktions- und Verpackungsanlage, bei der das Thema Hygiene groß geschrieben wird. Beide Bereiche müssen perfekt miteinander harmonieren, sonst kommt es zu teuren Stillstandszeiten. Die schmiermittelfreien Linearlösungen garantieren, dass eine Kontamination der Windeln während des Gesamtprozesses komplett ausgeschlossen werden kann. „Und sollte eines Tages das Thema FDA eine Rolle spielen, können wir schon heute auf entsprechende Produkte zurückgreifen, die sich im Hygiene- und Verpackungsumfeld bewähren“, macht Markus Schwarz klar.

Insgesamt ist ein Team von sieben Ingenieuren täglich damit beschäftigt, die Windelproduktionsanlagen ständig zu verbessern, um die Verfügbarkeit und Ausbringleistung weiter zu steigern. Neben vielen Standardlösungen setzt das Unternehmen auch verstärkt auf kundenspezifische Entwicklungen der igus GmbH. Dabei kommt es auf die Beratung an, die reibungslos in der Regel vor Ort an der Maschine funktioniert. „Hier haben wir die allerbesten Erfahrungen in der Zusammenarbeit gemacht“, bestätigt Thomas Heege.

„Die Standzeiten sind in den letzten Jahren kontinuierlich gestiegen. Ohne einen exorbitanten Investitionsbedarf haben wir die Anlagen an die ständig steigenden Anforderungen angepasst. Die wartungs- und schmiermittelfreien Linearprodukte sind ein wesentlicher Punkt, der uns diese Flexibilität ermöglicht hat“, stellt Thomas Heege abschließend fest. „Dazu kommt das vielfältige Baukastensystem, die äußerst schnellen Lieferzeiten sowie der unbürokratische Musterversand. So können Ideen schnell umgesetzt werden!“