Um ein gleichbleibendes, qualitativ hochwertiges Produktionsergebnis gewährleisten zu können, sind ständige Messungen und Kontrollen während des Prozesses unverzichtbar. Da Probenentnahmen und ‑auswertungen im Betriebslabor sehr aufwändig sind und nur zeitversetzte Stichproben liefern, ist gerade in diesen Produktionsbereichen eine Inline-Messung, mit der die Prozesse jederzeit kontrolliert und gegebenenfalls beeinflusst werden können, besonders wichtig. Die IPC Process-Center GmbH & Co. KG, ein Unternehmen der Glattgruppe, das innovative Granulate und Pellets für die Pharma- und Lebensmittelindustrie herstellt, nutzt daher zur permanenten Überwachung ihrer sensiblen Prozesse Inline-Partikelsonden der Parsum GmbH. Mit der Messgenauigkeit der Sonden IPP 70‑S und IPP 70-Se ist die Korngrößenverteilung der Zwischen- und Endprodukte ständig unter Kontrolle, sodass sich die Prozesse, die jeweils flexibel angepasst und optimiert werden, exakt steuern lassen und eine reproduzierbare Qualität gewährleistet ist. Durch die optimale Prozessführung und Vermeidung von Produktionsfehlern und Off-Spec ganzer Chargen werden erhebliche finanzielle Einsparungen möglich.

„Der Einbau der zwei neuen Inline-Sonden liefert für uns den Vorteil, dass der Fertigungsprozess kontinuierlich überwacht werden kann und damit die Prozesssicherheit entscheidend verbessert wird“, erklärt Jan Demian, der als technischer Mitarbeiter der Arbeitsvorbereitung die Messtechnik und Datenauswertung bei der IPC Process-Center GmbH & Co. KG betreut. „Des Weiteren ist der Proben- und Analytikaufwand wesentlich geringer als bei der vorhergehenden Prozessüberwachung mittels Siebanalyse und die lückenlosen Daten können zum Kampagnenende hin ausgewertet und bewertet werden.“ Aber auch in der diffizilen Einfahrphase sind exakte Messwerte essentiell, um alle Parameter fein justieren und den Prozess korrekt in Gang bringen zu können.

Die Messtechnik von Parsum wurde in einem Glatt-Fluidbed-Granulator 250 (GFG 250) eingebaut, der mit einem weiteren Prozesseinsatz, einer ProCell Strahlschicht, umrüstbar ist.

Die Prozesskammer des GFG 250 ist etwa 3,5 m lang, 0,8 m breit und 0,7 m hoch. „Die gewünschte Füllmenge, das sogenannte hold up, ist produkt- und verfahrensabhängig und liegt zwischen 200 und 700 kg“, so Demian. IPC setzt diese vollständig kontinuierlich arbeitende Anlage hauptsächlich für die Sprühgranulation von Flüssigkeiten und die Agglomeration von Pulvern ein. Für Letzteres wird das Vorlagematerial kontinuierlich in die Prozesskammer dosiert und über im Boden befindliche Zweistoffdüsen eine Binderlösung aufgesprüht. „Ziel ist dabei, die einzelnen Partikel des Vorlagematerials durch die adhäsiven Eigenschaften des Binders zu größeren Agglomeraten zu verbinden, bis schließlich die gewünschte Partikelgrößenverteilung erreicht ist“, erläutert Demian.

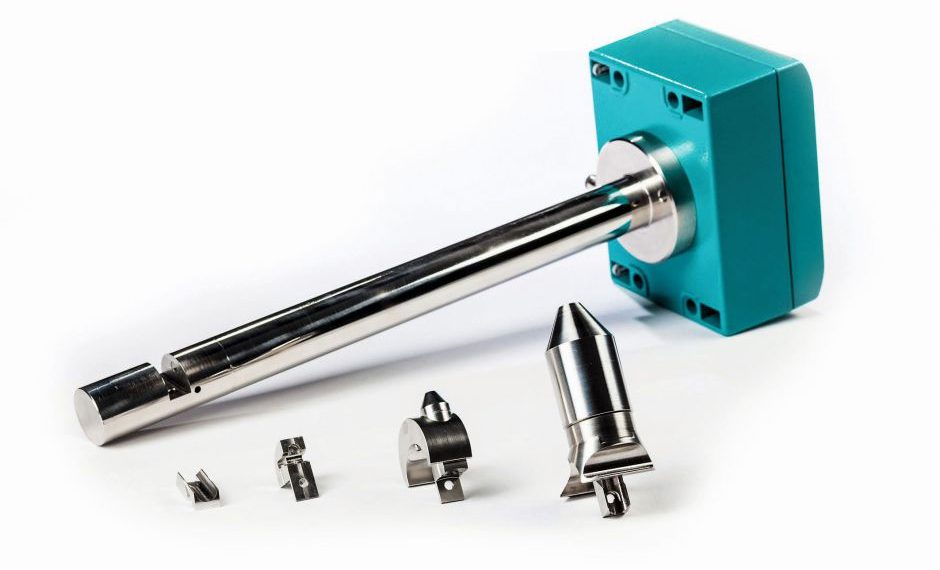

Mithilfe der Sonden kann das Partikelgrößenwachstum in Echtzeit überwacht werden: Die ATEX-zertifizierte Sonde IPP 70-Se wurde zur In-Prozesskontrolle direkt in der Prozesskammer eingebaut und beobachtet durch die stetige Überwachung der Granulation den Prozessverlauf. Mit Hilfe der Process Analytical Technology (PAT) lassen sich Wirbelschicht- und andere Prozesse schneller entwickeln und verbessern: So besteht durch die direkte Messung in der Wirbelschicht die Möglichkeit, gegebenenfalls entsprechende Parameter anzupassen, um den Prozess zu optimieren und das Potential der Produktionsanlage maximal auszuschöpfen. Auf diese Weise lässt sich auch die im anschließenden Sieb-Mahl-Kreislauf zirkulierende Menge deutlich reduzieren.

Die zweite Sonde vom Typ IPP 70‑S wird nach dem Klassiersieb zur Zielfraktionskontrolle eingesetzt und befindet sich direkt hinter dem Klassierer am Produktauslass. An dieser Messstelle wird die Korngrößenverteilung des Gutproduktes kontrolliert und sofort freigegeben, wenn alle Anforderungen erfüllt sind. Fehlfunktionen des Klassierers oder auch ein Siebbruch lassen sich hier sofort erkennen und die Verantwortlichen können gezielt und schnell geeignete Maßnahmen ergreifen. „Wird die Sonde inline eingesetzt, stehen die Messergebnisse sofort zur Verfügung und man erfährt durch die kontinuierliche Darstellung des Partikelgrößenverlaufs umgehend, wie der Prozess gerade läuft“, führt Stefan Dietrich, Geschäftsführer bei Parsum, aus. „Die Messung bildet für den Operator gewissermaßen das Fenster, das einen direkten Einblick in den Prozess gewährt.“ Normalerweise wird die Charge mittels mehrerer Stichproben während des Prozesses überprüft; die Messung am Auslass und die damit einhergehende parametrische Freigabeentscheidung stellt insbesondere für die Pharmaindustrie einen komplett neuen Ansatz dar.

Zusätzlich zu den Sonden kommt bei IPC auch ein neu entwickelter Dispergierer D‑24 zum Einsatz, durch den die Standzeit zwischen den notwendigen Reinigungen grundlegend verbessert werden konnte: Der Inline-Dispergierer sorgt dafür, dass auch unter den schwierigen Bedingungen in der Wirbelschicht eine Vereinzelung der Partikel bei der Messung geschieht. So können selbst feuchte oder klebrige Materialien sowie Stoffe mit hohem Feinanteil zuverlässig gemessen werden, was ohne Dispergierung nicht realisierbar wäre. „Beim Vorgängermodell D23 lagerten sich bei der direkten Messung in der Wirbelschicht nach einiger Zeit Produktbestandteile am Dispergierer ab. Da die Sonde aber im laufenden Betrieb nicht für eine Reinigung zugänglich ist, war eine weitere Messung der Partikelgröße ohne Prozessunterbrechung nicht möglich“, erläutert Demian die Situation. Durch den Wechsel auf den neuen D 24 konnten diese Probleme behoben und Prozesszeiten von bis zu zwei Wochen ohne Reinigung mit kontinuierlicher Datenaufzeichnung der IPP 70-Se-Sonde erreicht werden.

IPC ist mit dem Einsatz der Parsum-Sonden sehr zufrieden: „Die permanente Kontrolle und Überwachung der Partikelgröße im Prozess ermöglicht es uns, die Prozessparameter entsprechend der gewünschten Zielspezifikation anzupassen, sodass ein optimales Ergebnis erreicht wird“, berichtet Demian. „Mit der Überwachung der Zielfraktion können wir frühzeitig Abweichungen vom gewünschten Ergebnis erkennen und haben die Möglichkeit schnell zu reagieren sowie den Prozess zu sichern.“

In einem aktuellen Projekt ist derzeit geplant, auch die GMP-Software Parsum View 3.0, die die Messdaten zentral zugänglich macht, bei dem Dresdner Unternehmen in Betrieb zu nehmen. Diese bietet sehr nutzerfreundliche Rezept‑, Batch- und Userverwaltung und ein Audittrail, das alle Interaktionen der Operatoren aufzeichnet. Dabei werden die Daten vom Programm direkt in einer SQL-Datenbank abgelegt. So sind sie manipulationssicher und genügen den Richtlinien der amerikanischen Food and Drug Administration (FDA). „Obwohl wir das System dezentral einsetzen, kann es über ein Netzwerk von allen beliebigen autorisierten Arbeitsplätzen aufgerufen werden“, zeigt sich Demian überzeugt. Das Add-on ParsumView wurde speziell für den Pharmabereich entwickelt, wird den erhöhten Sicherheitsanforderungen gerecht und erfüllt die Forderungen nach 21 CFR 11.

Durch den Abschluss eines Wartungsvertrages zwischen Parsum und IPC profitiert das Unternehmen mit der jährlichen Funktionsqualifizierung (Operational Qualification) auch von einer Überprüfung der Messsonden, welche die hohe Verfügbarkeit der Anlagen sichert.