Im Zuge der Digitalisierung kommt dem Daten-Management eine herausragende Rolle zu. Die Software Opal von Optima verbindet die Daten der ERP- und Fertigungsebene miteinander. Zudem werden Herstellprozesse analysiert und optimiert.

Wenn es um Industrie 4.0 geht, spielen Daten und deren Vernetzung eine herausragende Rolle. Noch sind hier gewisse Hürden zu meistern: Denn komplexe Datenvielfalt und große Datenmengen entstehen bereits in der Fertigung eines mittelständischen Unternehmens, das beispielsweise mit einem ERP-System arbeitet und zugleich Produktionsdaten statistisch erfasst und auswertet.

„Big-Data“ – ein in diesem Zusammenhang häufig verwendeter Begriff – beschreibt nicht nur immense Datenmengen. Die Aus- und Verwertung von Daten steht auch aufgrund fehlender Organisationsstrukturen, Kompatibilitäten oder weiterer Hemmnisse vielfach noch am Anfang. Doch die Datenexperten sind in manchen Bereichen bereits einen großen Schritt weiter. Opal ist ein Beispiel dafür. Die Software hat zwei wesentliche Funktionen:

- Eine immens vereinfachte Produktionsplanung und ‑organisation

- Die detaillierte Effizienz-Analyse von Linien und Fertigungen

Damit fügt sich Opal passgenau in das Total Care-Konzept ein, das eine hocheffiziente Produktion zum Ziel hat.

Automatische Produktionsplanung

Der Schlüssel zur vereinfachten Produktionsplanung ist, die Daten der ERP- und der Fertigungsebene zu harmonisieren. Zunächst sind die Datenstrukturen der ERP- und der Fertigungsebene in Unternehmen nicht „ wie füreinander geschaffen“. Für sich genommen sind ERP-Daten konsistent, genauso die Daten der Fertigungsebene. ERP-Daten sind jedoch zu abstrakt für die Fertigungsebene, um dort direkt damit arbeiten zu können. OPAL erschließt nun die abstrakten Daten aus der ERP-Ebene und transferiert diese in verwertbarer Form in die Fertigungsebene: die richtigen Daten zur richtigen Zeit am richtigen Ort.

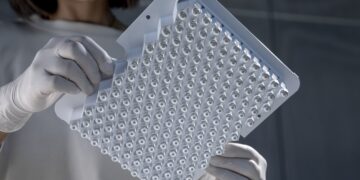

Bisher war dies Hand- und Kopfarbeit. Ein fiktives Beispiel verdeutlicht die komplexe Aufgabe: Das ERP-System des Herstellers Pad & Co. übermittelt einen Produktionsauftrag in die Fertigung. 100.000 Wundauflagen des Typs „Soft“ sind zu produzieren. Diese werden in zwei Verpackungsarten angeboten, Fünfer- und Zehnerpackungen. Die Dosen werden in 23 Länder exportiert. Das erfordert vielfältige Primärverpackungen mit diversen Bedruckungen in unterschiedlichen Stückzahlen.

An der Herstellanlage für die Wundauflagen ist ein HMI installiert, in dem die Rezepte für die einzelnen Länder hinterlegt sind. Weitere HMIs befinden sich am Drucker, am Kartonierer der Primär- und Sekundärverpackung und auch am Palettierer. Die Kamerasysteme verfügen über ein weiteres HMI. An den insgesamt sechs HMIs (mit unterschiedlicher Benutzerführung) muss der Anlagenbediener händisch die korrekten Rezepturen und Stückzahlen auswählen. Dann erst startet die Produktion.

Der Arbeitsaufwand ist hoch – die Anfälligkeit für Fehler ebenfalls. Doch damit ist erst eine Produktionslinie im Werk in Betrieb gesetzt. Eine zweite Linie wird für den gleichen Auftrag herangezogen und muss wie die erste Linie vorbereitet werden. Der Auftrag wird gesplittet, die Kombinatorik ist in der Umsetzung sehr anspruchsvoll.

Ein direkter Datenaustausch zwischen ERP und Fertigung funktioniert in diesem Beispiel nicht. Denn die lokalen speicherprogrammierbaren Steuerungen (SPS) der Einzelmaschinen sind darauf spezialisiert, mittels Parameter ein Produkt mit bestimmten Eigenschaften herzustellen. Eine Eingabe übergeordneter Anforderungen, wie etwa Sprachversionen, oder eine direkte Ansteuerung der Parameter nachfolgender Maschinen in einer Linie ist nicht vorgesehen. Von einer sich selbst organisierenden, durchdigitalisierten Fabrik ist man hier weit entfernt – obwohl es sich in diesem Beispiel um eine noch überschaubare Datenmenge handelt.

Ausgereiftes Linienmanagement

Opal transferiert Daten aus der ERP-Ebene. Alle Aggregate, vom Drucker bis hin zur Wundauflagen-Herstellanlage, erhalten über die Software alle relevanten Daten zugespielt. Sämtliche Parameter einer Linie – oder auch aller Linien eines Werks – werden mit der Software zentral an einem Rechner zusammengeführt und verwaltet. Aus OPAL heraus erhalten die Linien alle erforderlichen Datensätze bzw. Parameter, um die Batches nach den spezifischen Vorgaben produzieren zu können. Verbleibende manuelle Einstellungen unterstützt OPAL ebenfalls.

Kommt ein Fertigungsauftrag aus dem ERP in die Produktion, sorgt Opal dafür, dass sich die Anlagen in einem dazu konsistenten Zustand befinden. Bis ins Detail reichen die Vorgaben. So lässt sich beispielsweise festlegen, wie häufig Prüfmuster – beispielsweise nach Behördenvorgaben – automatisch auszuschleusen sind. Die zentralen Vorteile liegen damit auf der Hand:

- Nutzereingriffe werden minimiert. Fehlerquellen durch Fehleingabe scheiden aus.

- Die Produktivität steigt.

Mit der Einführung von Opal gelingt die vertikale Integration des ERP und der speicherprogrammierbaren Steuerungen (SPS). Dies funktioniert unabhängig davon, ob die Maschinen und Aggregate von Optima oder von anderen Herstellern stammen.

Optimierungen in der gläsernen Produktion

Fehlerquellen objektiv zu ermitteln ist die zweite zentrale Aufgabe von Opal. Denn wenn es in der Fertigung nicht wie gewünscht läuft, können die Ursachen vielfältig sein. Die Software wertet Fehlerstände und Alarmzustände an den Anlagen statistisch aus. Sogar wenn Kontrollsysteme Fehler erkennen, die der Mensch nicht als solche wahrnimmt, hilft Opal. Handelt es sich etwa doch um minimale Maßabweichungen oder Verschmutzungen? Oder ist das Kamerasystem zu sensibel eingestellt? Der Ausschuss ist zunächst nicht erklärbar. Über einen Batchnummern-Abgleich und Fehleranalysen gelingt es mit Opal, auch solche Fragen zu beantworten.

Die Software von Optima kommt sogar Fehlerkombinationen auf die Schliche: wenn zwei für sich genommen harmlose Umstände zusammentreffen und gemeinsam eine ungünstige Konstellation in einer Maschine ergeben. Doch nicht immer sind die Fehlerursachen so komplex. Mitunter handelt es sich schlicht um Bedienfehler. Erkenntlich daran, dass beispielsweise eine Schicht signifikant weniger Ausschuss produziert als eine andere. Eine Best-practice Vorgehensweise, die auf den mit Opal gewonnenen Erkenntnissen basiert, schafft Abhilfe.

Auch in den Unternehmensbereichen von Optima hat Opal bereits dazu beigetragen, Fehlerursachen zu erkennen. Beispielsweise führte das Wiederanfahren nach einem Anlagenstillstand häufig zu übermäßigem Produktausschuss. Es zeigte sich, dass der entstehende Temperaturanstieg das Folien-Verpackungsmaterial unbrauchbar machte. Eine Luftkühlung sorgt hier inzwischen für konstante Verhältnisse.

Wenn schließlich Fertigungs- und Verpackungsprozesse optimiert und der Ausschuss minimiert sind, schafft Opal eine klare kalkulatorische Grundlage. Welche Mengen an Rohmaterial sind für den geplanten Output erforderlich? Erst bekannte und stabile Größenordnungen sorgen für solide Wirtschaftlichkeitsberechnungen.