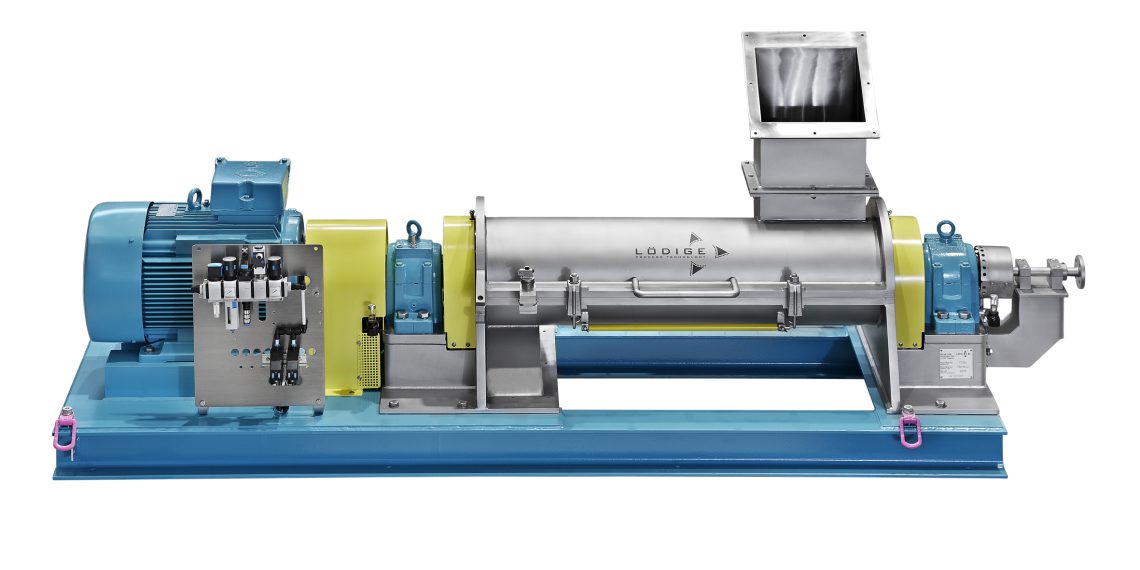

Die Gebr. Lödige Maschinenbau GmbH haben einen neuen Ringschichtmischer CoriMix. Grundlage des robusten Systems ist die hohe Umfangsgeschwindigkeit des Mischwerks, die das Produkt in eine konzentrische Ringschicht zwingt. Seine charakteristischen Stärken entwickelt das Verfahren überall dort, wo Flüssigkeiten bei hohen bis sehr hohen Durchsatzleistungen ausgezeichnet verteilt werden müssen. Auch im Hinblick auf Wirtschaftlichkeit und Vielseitigkeit ist der Einsatz von Ringschichtmischern in zahlreichen Branchen interessant.

Das Mischwerk eines Ringschichtsystems rotiert mit Umfangsgeschwindigkeiten von bis zu 40 m/s. Dadurch werden die zugeführten Produktkomponenten zentrifugal beschleunigt. Das Ergebnis ist die Ausbildung einer Ringschicht. Innerhalb dieser konzentrischen Schicht herrschen enorme Geschwindigkeitsdifferenzen zwischen den schnell rotierenden Mischwerkzeugen und der ruhenden Behälterwand. Die Konsequenz: Im Profil der Ringschicht herrscht eine besonders starke Friktion. Die speziell geformten Werkzeuge des Mischwerkes bewegen das Produkt im weiteren Prozessverlauf ähnlich einer Pfropfenströmung durch den Mischraum. Weil dieser Vorgang sehr schnell erfolgt, sind die Verweilzeiten ausgesprochen kurz und das Verweilzeitspektrum ist schmal.

Breites Anwendungsspektrum

Als Pionier dieses Mischsystems bietet Lödige den Hochleistungs-Ringschichtmischer CoriMix (CM) als Labor- und als Produktionsmischer in verschiedenen Größen an. Bei Nutzvolumina von 5 bis 3.000 Liter sind produktabhängig Durchsätze von bis zu 0,50 m³/h im Laborbetrieb und bis zu 500 m³/h in der Produktion realisierbar. Die konsequent kompakte Bauweise erlaubt dabei hohe Leistungsdichten.

Durch die individuelle, anwendungsspezifische Auslegung jeder einzelnen Maschine lassen sich mit dem CoriMix vielfältige Verfahren wirtschaftlich realisieren. Das Spektrum reicht von Mischen, Benetzen, Verdichten und Granulieren über Dispergieren und Beleimen bis hin zum Agglomerieren, Aufschließen und Schmelzen. So eignet sich der CoriMix ausgezeichnet für die Herstellung von feuchten Mischungen wie auch von Suspensionen, zum Coaten von Primärpartikeln und zur Erzeugung feiner Agglomerate kleiner Partikelgrößen mit schmalem Kornspektrum.

Dem CoriMix lässt sich problemlos ein kontinuierlicher Pflugschar-Mischer KM zur Herstellung einer Trockenmischung mit vielen Komponenten und höchster Mischgüte vorschalten. Ebenso können Produkte in einem KM nachbehandelt werden, um die Produkteigenschaften nach der Flüssigkeitszugabe weiter zu optimieren.

Durchdachte Konstruktion

Flüssige Bestandteile werden beim CoriMix getrennt von den trockenen direkt in die Produkt-Ringschicht eingeleitet. Dies gewährleistet eine besonders homogene Verteilung innerhalb der Mischung. Flüssigkeiten können wahlweise auf zwei Arten zugegeben werden:

Bei der Außenzugabe erfolgt die Einleitung über Zugaberohre, die in die Trommelwand eingebaut sind und in die Produktschicht ragen. Bei der Innenzugabe wird die Flüssigkeit mittels Drehdurchführung über eine Hohlwelle an speziell gelochte Werkzeuge geführt und so direkt in den Mischgutring geleitet. Bei beiden Zugabetechniken wird die Benetzung der Welle und der Mischerwand vermieden und Produktanhaftungen so vorgebeugt.

Das System bietet darüber hinaus die Möglichkeit, den Mischraum in Zonen unterschiedlicher Scherintensität zu unterteilen. Eine optimale Anpassung an die variierenden Produkteigenschaften ist damit jederzeit gewährleistet.

Der Mischbehälter ist mittig über die gesamte Länge geteilt und kann aufgeklappt werden. So lässt sich das Mischsystem komfortabel reinigen, problemlos warten und bei Bedarf einfach an neue Anforderungen anpassen. Optionale Auskleidungen des Mischbehälters ermöglichen auch die Verarbeitung zur Anhaftung neigender oder abrasiver Produkte. Für den entsprechenden Verschleißschutz sorgen spezielle Verbundwerkstoffe, verschleißarme Legierungen sowie Panzerungen. Eine größtmögliche Wärmeaustauschfläche wird durch einen Doppelmantel am Mischbehälter erreicht. Dieser kann zum Temperieren der Maschine dienen. Der intensive Produktkontakt und ‑austausch an der Behälterwand ermöglicht zudem einen sehr effizienten Wärmeübergang.